Měření teploty je tak důležitou součástí řady testovacích a měřicích aplikací, že teplota pravděpodobně patří k nejčastěji měřeným parametrům. V tomto článku uvádíme řadu užitečných informací pro optimální výběr senzorů a měřicích přístrojů.

Existuje velký počet nejrůznějších aplikací, při kterých se mají provádět co nejpřesnější měření teploty. Některými případy může být zahořování napájecího zdroje, tepelná zátěž při testování životnosti se zvýšeným namáháním, snímání teplotních profilů součástek, testy zatěžování životního prostředí, sledování a řízení výroby/prostředí, měření na automobilních, leteckých a kosmických systémech, certifikační testy atd. U řady těchto aplikací se sleduje teplota stovek testovaných objektů (DUTs, Device Under Test) současně. Tak kontrolní laboratoře například často potřebují stovky kanálů pro sledování teploty zařízení produkujících teplo, jako jsou pece, sušičky prádla, autosedačky, kuchyňské sporáky, nebo součástek, jako jsou termoelektrické chladiče (TECs) a zesilovací moduly. K realizaci řešení měření teploty je dnes k dispozici velký výběr senzorů a měřicích přístrojů.

Obr. 1 Model 3706 System Switch/Multimeter

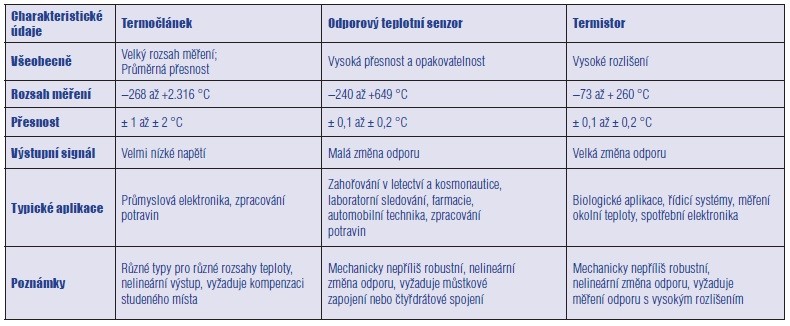

K nejčastěji používaným teplotním senzorům patří termočlánky (T/C), odporová teplotní čidla (RTD), termistory, monolitické polovodičové teplotní senzory (IC) a infračervené senzory (IR). Kromě toho existují některé spíše exotické možnosti, jako např. lak citlivý na teplotu. Pokud jsou tyto senzory správně implementovány a odpovídajícím způsobem přizpůsobeny dané aplikaci, dávají použitelné výsledky. Pro zajištění spolehlivého měření teploty je ovšem třeba dodržovat níže uvedené body.

Prvním faktorem, který se musí brát v úvahu při výběru teplotního senzoru, je rozsah měřených teplot. K dalším důležitým faktorům patří požadovaná přesnost, nároky na výměnu senzoru, druh přístrojů, se kterými mají senzory komunikovat, a fyzikální podmínky okolí (některé RDTs jsou příkladně citlivé na nárazy nebo vibrace).

Termočlánek je s určitostí nejmnohostrannější výrobek a hodí se i pro větší vzdálenosti mezi senzorem a přístrojem. Termistor je nejcitlivější senzor (což znamená, že odpor termistoru se s teplotou mění nejsilněji), čtyřdrátové odporové teplotní čidlo je nejstabilnější senzor a třídrátové odporové teplotní čidlo minimalizuje počet vodičů na senzor.

Termočlánky patří k nejčastěji používaným teplotním senzorům. Jsou založeny na termoelektrickém nebo Seebeckově efektu, který byl pojmenován po fyzikovi Thomasu Seebeckovi. Jsou-li spolu spojeny dva vodiče z kovů různého druhu, je v místě spojení generováno napětí. Výše tohoto napětí je závislá na teplotě a na materiálu. Při změnách teploty se mění i napětí termočlánku, takže hodnota napětí vždy odpovídá určité hodnotě teploty. Linearita výstupního napětí termočlánku závisí na typu termočlánku a na rozsahu teplot. Termočlánky jsou robustní a pokrývají velmi široký rozsah teplot (až 2 300 °C), produkují však jen velmi malá výstupní napětí, takže použité měřicí přístroje musejí mít dostatečné rozlišení, aby bylo možno registrovat i malé změny napětí.

Při použití termočlánků mají být brány v úvahu následující body:

Je-li termočlánek spojen přímo se vstupem digitálního multimetru, pak je nejméně jeden z těchto spojů ze dvou různých kovů, takže vzniká elektrické napětí. Vzhledem k tomu, že toto napětí se musí připočítat k napětí termočlánku, vyplývá chybná hodnota naměřené teploty. Pro kompenzaci vlivu tohoto nežádoucího termoelektrického napětí na základě spojení různých kovů vyžaduje obvod termočlánku referenční spoj, který je udržován na stabilní, známé teplotě.

Je-li teplota tohoto referenčního místa (studený spoj) známá, může měřicí přístroj referenční teplotu zohlednit při výpočtu hodnoty naměřené teploty na termočlánku. Normálně se jako standardní referenční teplota v převodních tabulkách napětí-teploty NIST používá bod mrazu (0 °C), je však možno použít i jiné známé teploty. Model 3706 může například měřit teplotu v místě studeného spoje pomocí termistoru nebo čtyřdrátového odporového čidla, alternativně však může hodnotu teploty zadávat i uživatel.

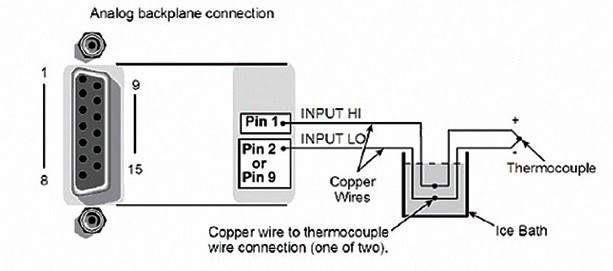

Nejpřesnějšího měření s termočlánkem je možno dosáhnout pomocí simulovaného referenčního spoje a bodu mrazu jako referenční hodnoty (viz obr. 2).

Obr. 2 Simulovaný referenční spoj s použitím bodu mrazu jako referenční hodnoty

Měděné vodiče ke spojům termočlánku se ponoří do ledové lázně (elektricky izolované) a uživatel zadá do přístroje simulovanou referenční hodnotu 0 °C. Simulovanou referenční teplotu je u modelu 3706 možno nastavit v rozsahu od 0 do +65 °C.

Dlouhé přívody termočlánku mohou mít vysokou hodnotu kapacity, která je zjistitelná na vstupu digitálního multimetru. Při občasném přerušování v obvodu termočlánku může tato hodnota kapacity způsobit chybu naměřené hodnoty. Pro zabránění takovým chybám má např. model 3706 obvod pro rozpoznání přerušování termočlánku. Tento obvod vyšle před začátkem každého měření teploty impuls na termočlánek.

Odporová teplotní čidla měří teplotu sledováním změn elektrického odporu kovových drátků nebo tenkých vrstev. Jako vodič se normálně používá platina, jsou však i odporová teplotní čidla z jiných kovů, jako je nikl, ze slitiny nikl/železo nebo z mědi. Odporová teplotní čidla dávají vysokou stabilitu a linearitu všech teplotních převodníků popisovaných v tomto článku.

Podobně jako u termočlánků je třeba i u odporových teplotních čidel dodržovat určité body, aby se zabránilo chybám při měření teploty:

Platinová odporová teplotní čidla jsou buď drátové vinuté odpory, nebo odpory s kovovou vrstvou, přičemž ty druhé mají kratší dobu reakce. Vzhledem k tomu, že senzor Pt je v principu rezistor, je možno jeho hodnotu změřit ohmmetrem. Díky malému odporu senzoru a jeho malé citlivosti (0,385 Ω/K) je přesné měření na základě odporu vedení obtížné. Odpor o velikosti 1 Ω každého přívodního vodiče Pt100 k měřicímu přístroji způsobí již chybu větší než 5 K. Aby se zabránilo chybě vlivem odporu vodičů, je většina měření Pt100 prováděna přes čtyřdrátové vedení, přičemž dva vodiče jsou využity pro budicí proud a přes druhé dva se na odporové teplotní čidlo připojuje voltmetr. Je-li impedance voltmetru vysoká, je možno chybu několika ohmů, způsobenou malým odporem vedení, zanedbat.

Měřicí přístroj model 3706 nabízí například rozsah měření s odporovým teplotním čidlem od −200 do +630 °C a podporuje různé typy odporových teplotních čidel, jako Pt100, D100, F100, Pt385 a Pt3916. Přístroj normálně provádí čtyřdrátová vedení s kompenzací odchylky, která dovolují měření nízkého odporu čidla s maximální přesností. Pro rychlejší měření s odporovými teplotními čidly a v případě, když nejsou nutná velmi přesná měření, je možno kompenzaci odchylky deaktivovat.

Termistor je výraz pro „rezistor, citlivý na teplotu“ (temperature sensitive resistor). Hodnota odporu se s teplotou mění nelineárně. U termistoru se záporným teplotním koeficientem (NTC) odpor při rostoucí teplotě klesá; u termistoru s kladným teplotním koeficientem (PTC) odpor s teplotou naproti tomu roste. U termistorů se odpor mění silněji než u odporových teplotních čidel, zato je však rozsah teploty a odpor nižší. Navíc je jejich zaměnitelnost a dlouhodobá stabilita výrazně horší. Přesto, že jsou ideální pro aplikace s nízkými změnami teploty, musí být vyšší citlivost vykoupena nižší linearitou. Vzhledem k tomu, že nelinearita se projevuje obzvláště při vysokých teplotách, měly by se používat jen pro měření teplot nižších než 100 °C.

U termistorů by se měly dodržovat následující body, aby se zabránilo chybám při měření teploty:

Měří-li se odpor termistoru digitálním multimetrem, musí se hodnota teploty vypočítat pomocí rovnic. Rovnice přitom využívají i konstanty k aproximaci křivek.

Zde je potřeba upozornit, že aproximace křivek specifikovaná výrobcem termistoru nemusí být shodná s tou, kterou použil výrobce multimetru.

I když jsou teplotní senzory jako jsou termočlánky, RTD a termistory kompatibilní s mnoha typy měřicích přístrojů, digitální multimetry jsou nejčastější volbou při měření teploty. Ty jsou přitom často použity ve spojení s přepínacím zařízením, když se vyžaduje monitorování teploty ve více místech. Tak např. model 3706 System Switch/Multimeter zajišťuje další požadavky potřebné pro různé druhy monitorování teploty a navazující úlohy:

Zajištění přesnosti měření teploty není obtížné, pokud jsou senzory a měřicí aparatura vybrány a konfigurovány pro danou aplikaci správně. Nejdůležitější je rozumět výhodám i limitům dostupných možností a najít u nich správnou kombinaci funkčnosti a přesnosti.

Dale Cigoy je aplikační technik ve firmě Keithley Instruments. Pomáhá uživatelům v praxi při používání různých měřicích metod. Po ukončení bakalářského studia na Capitol College v Laurelu ve státě Maryland přišel v roce 1976 do firmy Keithley