Ochranné laky jsou tenké polymerické povlaky, které pokrývají a chrání pájené spoje, vývody elektronických součástek, nechráněné plošné spoje a další pokovená místa na deskách plošných spojů proti korozi v jejich koncovém provozním prostředí. Vlhkost, kondenzace, solný postřik, korozivní plyny nebo kombinace všech těchto faktorů aktivují korozní pochod, který mohou urychlit zbytky z pájení a dalších montážních postupů probíhajících před lakováním.

S narůstajícím zaváděním elektroniky v rozvojových zemích, kde je úroveň znečištění ovzduší obecně vyšší, narůstá i potřeba ochrany proti korozi. Přístroje jsou navíc stále menší a nabízejí čím dál více funkcí, takže montážní celky jsou čím dál hustší. Kromě toho se od nich očekává bezproblémový provoz a delší životnost ve stále agresivnějším provozním prostředí.

Na trhu je k dostání řada ochranných laků s různým složením a každý z nich má své výhody i nedostatky. Ochranné laky mohou být na bázi rozpouštědel, vodorozpustné nebo 100% aktivní (téměř vše, co je aplikováno v tekuté formě, se přemění na pevný ochranný povlak), jakož i ve formě vakuově nanášených povlaků, kdy se monomerní plyny smísí ve vakuu, kde polymerují a nanášejí se na povrch desek plošných spojů jako ochranný film.

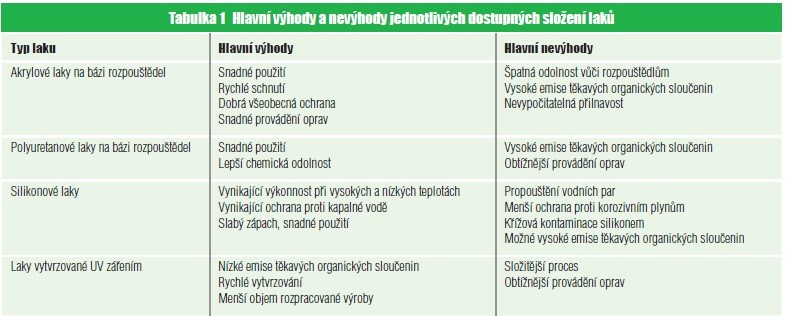

Hlavní výhody a nevýhody jednotlivých dostupných složení laků jsou shrnuty v tabulce 1.

Většina dostupných ochranných laků buďto odpovídá normě MIL-I-46058C, nebo splňuje požadavky související normy IPC-CC-830B. Kromě toho mohou být uznány společností Underwriters Laboratories buďto jako trvalý povlak, kdy je hořlavost povlaku posuzována podle normy UL94V0, nebo jako ochranný lak, kdy se elektrické vlastnosti hodnotí v rámci normy UL746E.

U těchto testů je nezbytné potáhnout ploché zkušební vzorky ochranným lakem a vystavit je různým teplotním a vlhkostním podmínkám, aby bylo možné ohodnotit vlastnosti materiálu. Přestože je přijatelné hodnotit potenciální výkonnost materiálu, uživatele mnohem více zajímají skutečné ochranné vlastnosti povlaku v koncovém prostředí. Zbývající část tohoto článku bude proto věnována problémům, které se týkají koncové výkonnosti v potenciálně korozivních podmínkách.

Koroze je složitý elektrochemický proces se škálou možných mechanismů a příčin, jež daleko přesahují rozsah tohoto článku. Nicméně ve velké většině případů musí být splněny tři základní podmínky, aby koroze mohla probíhat.

Pro zamezení vzniku koroze je tedy nutné tyto uvedené příčiny eliminovat.

Volba kovů je omezena jen na materiály, které jsou použity v pájkách a v povrchových úpravách (které jsou často rozdílné). V pracovním obvodu budou vždy existovat místa s rozdílem potenciálů. Čištění může pomoci odstranit jednotlivé ionty, avšak nemůže zamezit opětovnému usazování jednotlivých iontů z provozního prostředí.

Ochranné laky pomáhají zamezit tvorbě elektrolytických roztoků tím, že fungují jako zábrana proti vlhkosti. Lak musí představovat dobrou ochranu proti vlhkosti a musí dostatečně přilnout k podkladu, aby nedocházelo k delaminaci. Pokud dojde k delaminaci povlaku, může se v této „kapse“ shromažďovat vlhkost a vytvářet elektrolytický roztok s již přítomnými iontovými nečistotami. Proto se před nanášením ochranného laku doporučuje provádět čištění, kterým se účinně eliminují dvě ze tří příčin vzniku koroze.

Ochranné laky mají přirozená výkonnostní kritéria, která jsou u každého produktu odlišná. Jak však již víme, plní funkci zábrany proti vlhkosti/kondenzaci a usazování korozivních iontů. Abychom tedy docílili maximální úrovně ochrany, kterou konkrétní lak nabízí, musí být splněna dvě základní kritéria:

Výběr správného ochranného laku je tedy jen první krok ochranného procesu. Snad ještě důležitější je příprava před jeho nanášením (např. čištění) a samotný proces aplikace.

Materiály ochranných laků nejsou inteligentní; zůstanou tam, kde budou naneseny (s větší či menší mírou zatékání/ roztékání, která se odvíjí od povrchového napětí materiálu, tixotropního indexu a doby schnutí). Většina materiálů má z důvodu gravitace tendenci stékat z ostrých hran součástek, vývodů a pájených spojů, což se může zhoršovat při delším schnutí a také při vytvrzování, pokud je počáteční pokles viskozity větší než její nárůst způsobený odpařováním rozpouštědla. Rovněž je velmi obtížné dosáhnout dobrého krytí na zadní straně vývodů. Proto tedy proces použitý při nanášení ochranných laků, jakož i kvalita zpracování a řízení v tomto procesu budou mít největší vliv na to, zda lakovaná součást vydrží po celou dobu požadované provozní životnosti a odolá provozním podmínkám.

Pochopení skutečnosti, že ochranný lak dokáže ochránit pouze ty povrchy, na které je nanesen v dokonale souvislé vrstvě, a že trhliny, bubliny a praskliny v povlaku budou patrně představovat místa, kde lze s vysokou pravděpodobností očekávat vznik koroze, představuje velký krok k vyvinutí spolehlivého produktu.

Dalším krokem je výběr vhodného složení ochranného laku, který dokáže vydržet očekávané náročné provozní podmínky, a přitom poskytnout přijatelnou úroveň výkonnosti.

Avšak nejdůležitějším krokem k dosažení vysoce spolehlivého produktu je zajistit, aby bylo možné materiál zkombinovat s takovým aplikačním procesem, který poskytne vhodnou úroveň krytí bez defektů, bude konzistentní, opakovatelný a přinese požadovanou úroveň výkonnosti v koncovém provozním prostředí.