Praktické zkušenosti z povrchové montáže (SMT) ukazují, že součástky typu QFP a BGA jsou velmi citlivé na vlhkost, stejně tak i LED součástky a keramické kondenzátory. Desky plošných spojů (DPS) jsou stále komplexnější a nezřídka s nimi musí být zacházeno jako s MSD (Moisture Sensitive Device – Součástky náchylné na vlhkost), zvláště pak s vícevrstvými DPS. Takovéto součástky nasávají vlhkost skrz povrch, a ta prostupuje do základního materiálu difúzí. Další vliv v této problematice je pokračující miniaturizace a větší množství aplikací se součástkami přijímajícími při výrobě desek plošných spojů vlhkost mnohem extrémnějším způsobem.

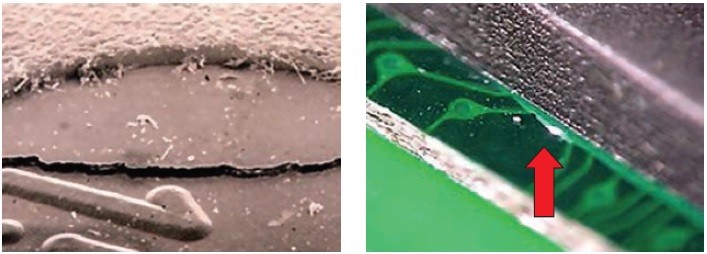

Obr. Mikropraskliny způsobené uvolněním vlhkosti během procesu pájení

Jakmile součástkami pohlcená vlhkost překročí kritickou hranici, vyskytnou se při výrobě typické technické problémy spojené s uvolňováním pohlcených par během pájení. To způsobuje vnitřní rozvrstvení balených polovodičových materiálů, následuje jejich poškození, či zkrácení jejich životnosti, nebo dokonce jejich nabobtnání. Kontrola vlhkosti je důležitý úkon pro celý logistický řetězec, avšak na základě praktického výzkumu ve výrobách SMT je problém adresovaný do konečné montáže po SMT a často se provádí až na konci při výskytu poruch. Na základě těchto poznatků se časem vysoušecí pece staly nedílnou součástí mnoha výrobních linek SMT. Zároveň stále více výrobců v elektrotechnickém, automobilovém, leteckém, lékařském a strojírenském sektoru není spokojeno s tímto řešením (balené součástky nemůžou být dostatečné vypékány z důvodu deformace balení vysokými teplotami, vysoké teploty ve vysoušecích pecích způsobují oxidaci…). Požadují integrovaný citlivý systém řízení vlhkosti, který bude zahrnovat také výrobce součástek a jejich distributory, podobně jak je tomu při důmyslné ESD-ochraně zaměstnanců. Řešením jsou skladovací a vysoušecí kabinety, které udržují díky vysoušecím jednotkám nízkou relativní vlhkost (dle typu od 1 % do 5 %). Díky dosažení této nízké vlhkosti je možné při vysoušení použít nízké teploty (40 °C až 60 °C), která je šetrná jak k součástkám, tak k použitému balení (cívky, plata atd.).

Všechny součástky s MSL (Moisture Sensitive Level – Úroveň citlivosti na vlhkost) od tříd 2a až do 5a mohou být bezpečně uloženy po neomezený čas v prostředí s obsahem par nižším než 1,9 g/m3 dle normy IPC/JEDEC-J-STD-033B.1. Pokud je vysoušení okolního vzduchu vzrůstající, rozdíl tlaku vodní páry bude tak vysoký, že molekuly vody v komponentech překonají síly přilnavosti a díky uvolnění se vysuší.

Vysoká účinnost skladovacích a vysoušecích kabinetů vytváří při pokojové teplotě prostředí s obsahem 1–2 % relativní vlhkosti a s obsahem par nižším než 0,6 g/m3, což je v podstatě „vlhkostní vakuum“, a způsobí uvolnění předtím pohlcené vlhkosti. Tento vratně opakovaný postup sušení je extrémně šetrný, neboť součástky nejsou vystaveny jakémukoliv teplotnímu šoku, a proto je zabráněno riziku oxidace a intermetalickému nárůstu objemu látek. Pro zkrácení času vysoušení může být tento proces urychlen vyšší teplotou, ale pozor na problémy s oxidací!

Nezbytné je, aby také bylo dosaženo „vlhkostního vakua“. Nová technologie v této oblasti nabízí řešení požadavků na spolehlivé a efektivní sušení, popř. skladování, které může být snadno integrováno do libovolného technologického procesu. Současně vypouští tradiční, nešetrnou a přebytečnou dodatečnou tepelnou úpravu za použití velmi vysokých teplot (použití pecí – teplota 100 °C a více).

Absorpce je princip, při kterém se drží tenké vrstvy molekul povrchu další substance. Struktura vysoušedla Zeolit použitého v kabinetech vystupuje jako molekulové síto k odstranění molekul vody ze vzduchu, a nepotřebuje tedy k vytlačení okolní vlhkosti např. často používaný dusík. Jednotlivé typy sušicích kabinetů s vyváženým teplotním profilem a s robustní tepelnou izolací umožňují uživatelům účinné sušení všech citlivých součástek. Tento způsob může být přizpůsoben jednak pro sušení IPC při 40 °C a pro sušení kotoučů nebo trubic se součástkami při 50 °C, stejně tak jako desek plošných spojů při 60 °C.

Důležitým parametrem sušicích kabinetů je také doba zotavení po otevření dveří kabinetu. Díky použitým výkonným jednotkám je doba dosažení RH pod 5 % i do 5 minut. Tato technologie je tedy daleko šetrnější a efektivnější než někdy používané skladování nebo vysoušení v dusíkové atmosféře, které je finančně nákladné, neefektivní a neodpovídající požadavkům budoucím i současným.

V extrémně suchém prostředí není žádná koroze. Pro výskyt koroze musí být naplněny dva předpoklady: musí být přítomen oxidační činitel a také vodní roztok, který pracuje jako elektrolyt. Kyslík z ovzduší působí jako oxidační činitel a pára jako elektrolyt. Kritický limit, kdy dochází k oxidaci kyslíkem z ovzduší, leží v závislosti na kovu nebo slitině mezi 40 % a 70 % vlhkosti z ovzduší. To znamená, že ve vzduchu je přítomno více než 8 gramů páry na m3. Absolutní vlhkost v absorpčních sušicích kabinetech je menší než 1,4 g/m3při teplotě 60 °C a 1% relativní vlhkosti (při 40 °C je dosaženo 0,5 g/m3). Pod touto hodnotou není žádná záporná reakce, a tak ani nemůže nastat žádná oxidace.

Použitím absorpčních sušicích kabinetů mohou být citlivé součástky nejen bezpečně uloženy, ale také sušeny rychle, šetrně a v dobře zabezpečeném procesu. Uskladnění v suchém prostředí současně nabídne optimální ochranu před oxidací. Vysoce účinná a bezúdržbová sušicí jednotka na bázi Zeolitu je energeticky účinná, velmi šetrná k životnímu prostředí a zabezpečuje mimořádně nízké náklady pro všechny jejich uživatele.

Pro více informací v této studii můžete kontaktovat firmu AMTECH s.r.o. (www.amtech.cz), která je výhradním zástupcem firmy TOTECH, výrobce takových kabinetů, pro ČR a Slovensko.