Společnost AŽD Praha je významným českým výrobcem a dodavatelem systémů zabezpečení železniční a silniční dopravy. Základním stavebním prvkem těchto systémů jsou v drtivé většině elektronické jednotky obsahující elektronické sestavy na deskách plošných spojů (DPS). Specializovaným výrobcem těchto sestav je ve společnosti AŽD Praha Výrobní závod Brno. Cílem tohoto článku je poskytnout potenciálním zákazníkům v oblasti osazování DPS podrobnější informace o hlavních výrobních technologiích a charakteru výroby elektronických sestav na DPS v návaznosti na nabídku montáže elektronických sestav, která byla inzerována v čísle 2/2012 tohoto časopisu.

Obr. 1 Bezšablonový tisk pájecí pasty

Výrobní procesy montáže elektronických sestav jsou od roku 1995 neustále modernizovány tak, aby odpovídaly požadavkům na výrobu nově vyvíjených a zaváděných výrobků vlastní výroby, požadavkům externích zákazníků na kooperační výrobu a požadavkům integrovaného systému managementu na neustálé zlepšování procesů. V průběhu dosavadních modernizačních etap byla zkvalitněna produkce klasické vývodové montáže a byla plně zvládnuta technologie povrchové montáže včetně všech modifikací kombinované montáže. Nedílnou součástí inovace výrobních procesů bylo také zavedení technologie pájení bezolovnatými slitinami.

Nanášení pájecí pasty v technologii povrchové montáže se provádí nejmodernější technologií bezšablonového tisku na potiskovacím automatu MYATA MY500 JetPrinter. Nad DPS se pohybuje ejektorová hlava, která ze speciálního zásobníku pájecí pasty dávkuje na pájecí plošky body pájecí pasty, přičemž počet a objem těchto bodů je programovatelný. Tím je dosažena vysoká přesnost nanesení pájecí pasty, což je základním předpokladem pro vytvoření kvalitního pájeného spoje.

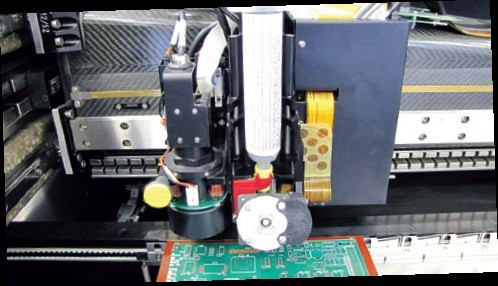

Obr. 2 Osazování SMD

Osazování SMD je prováděno osazovacími automaty MYDATA MY15 a MY100LX. Tyto stroje umožňují osazování součástek od velikosti 01005 do (56×56) mm. Osazování je prováděno dvěma osazovacími hlavami – jednonástrojovou a osminástrojovou. Součástky jsou umístěny v elektronicky řízených podavačích v inteligentních magazínech, které umožňují rychlou výměnu zásobníků bez přerušení osazovacího procesu. Ve strojích jsou umístěny podavače pro součástky balené v páskách na kotoučích, vibrační podavače pro součástky balené v tubách a magazíny pro součástky uložené na platech.

Pájení SMD přetavením pájecí pasty se provádí v plně konvekční přetavovací peci SEHO FPS MaxPower2.1 v ochranné dusíkové atmosféře, kde je nastaven předepsaný a vyzkoušený teplotní profil. Ve stejném zařízení se také vytvrzuje lepidlo, do něhož jsou osazovány prvky SMD určené k pájení na vlně.

Obr. 3 Automatická optická inspekce

Pájení vlnou se používá zejména pro DPS osazené vývodovými součástkami v průchozích otvorech. Provádí se na zařízení SEHO 8040-PCS. Touto technologií se také pájí DPS osazené prvky SMD a přilepené lepidlem při oboustranné povrchové nebo kombinované montáži.

Ruční pájení se používá pouze u těch součástek, které není možné z jakéhokoliv důvodu pájet strojně (na vlně nebo přetavením pájecí pasty), a při opravách DPS.

Ve všech pájecích procesech se používá bezolovnatá slitina typu SAC305, na přání zákazníka se pájení provádí olovnatou slitinou. Všechny pájecí procesy používají bezoplachová tavidla.

Obr. 4 Kombinovaná montáž na DPS

Čištění sestav na DPS se provádí v jednokomorovém postřikovém automatickém zařízení DCT Injet 388-CRD. Tímto procesem prochází všechny vyráběné sestavy na DPS, přestože se používají bezoplachové pájecí technologie. I po těchto procesech totiž zůstává na DPS určité množství reziduí, která jsou sice pasivována, ale mohou být např. překážkou pro následné provedení ochranné povrchové ochrany DPS.

Všechny DPS s osazenými a zapájenými vývodovými součástkami i prvky SMD jsou podrobovány náročné vizuální inspekci správnosti osazení a kvality pájených spojů podle kritérií standardů IPC. Inspekci provádějí vyškolení pracovníci buď prostým okem, nebo pomocí optických zvětšovacích prostředků. Kontrolu prvků SMD usnadňuje automatická optická inspekce, která je prováděna na systémech GÖPEL Opti- Con X-line a SAKI BF.

Všechna pracoviště, kde se manipuluje s elektronickými součástkami a s osazenými DPS, jsou vybavena prostředky pro ochranu před elektrostatickým výbojem (ESD). Při všech výrobních procesech jsou důsledně dodržována pravidla programu potlačování ESD.

Výroba elektronických sestav na DPS je realizována na moderních technologických zařízeních, která splňují požadavky na realizaci velkého sortimentu elektronických sestav vyráběných v malých až středních sériích. Rovněž řízení a kontrola výrobních procesů odpovídá světovým standardům. Uplatňovaná kritéria přijatelnosti elektronických sestav jsou v souladu se standardy IPC. Všechny elektronické sestavy se vyrábí a hodnotí v nejnáročnější třídě 3, což jsou vysoce výkonné elektronické výrobky.

Pro další období se připravuje realizace nových projektů zkvalitňování výroby elektronických sestav na DPS, např. automatické nanášení ochranných povlaků, selektivní pájení apod.

Více informací na www.azd.cz.