Zabývám se zejména technologiemi pasivních elektronických součástek, ale při současném nedostatku některých pasivních součástek, který může ohrozit celou výrobu elektroniky, mne zaujal technologický pokrok dosažený v oblasti 3D aditivního tisku DPS. Obrátil jsem se proto s dotazem na izraelskou firmu Nano-dimension, jejíž 3D tiskárna DPS získala cenu za inovaci na poslední výstavě Productronica 2017 v Mnichově. Zajímalo mne, jestli je tato technologie již připravena na průmyslové využití a také to, zda je možné tímto procesem tisknout pasivní součástky přímo v desce DPS. Přijal jsem pozvání k návštěvě do jejich sídla v Izraeli k osobnímu seznámení se s jejich technologií a k diskusi nad možnostmi 3D aditivních tisků DPS. Na cestě mne doprovodil pan Radek Nekarda, ředitel firmy Amtech.

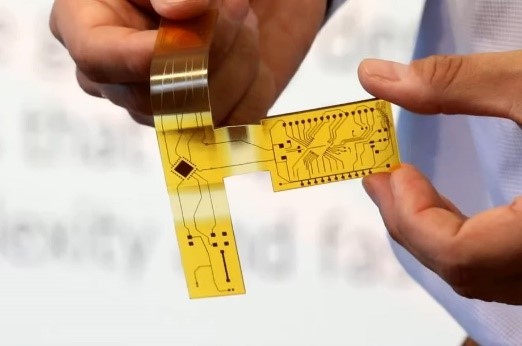

3D aditivní tiskárna desek plošných spojů DragonFly 2020 Pro byla uvedená na trh na podzim 2017 a získala cenu za inovaci. Popišme si tedy, jak funguje a jaké má možnosti.

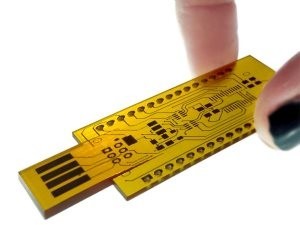

Obr. 1 Příklad zhotovené desky

Jak to funguje?

Principem tisku DragonFly je aditivní proces, při kterém tisková hlava tiskne souběžně kapky nevodivého foto-polymeru a vodivého nano-stříbrného inkoustu. Jedná se o plně aditivní proces, tj. jak polymer, tak stříbro se postupně tiskne po jednotlivých kapkách a vrstvách. Rozlišení nano-stříbrného inkoustu (0.3mm) a polymeru (3mm) je dostatečné k tisku jemných struktur, vodivých či nevodivých otvorů apod. flexibilně v 3D prostoru.

Nanesená kapička je okamžitě vytvrzena. Foto-polymer je vytvrzen UV světlem, kdežto stříbrný inkoust je „sintrován“ teplem, aby došlo ke spolehlivému vodivému propojení nano-částeček stříbra. Tím je dosaženo stabilních vlastností vytisknuté desky DPS.

Výsledná deska může být osazena automatickým osazovacím strojem, ale při pájení je zatím podporován pouze nízkoteplotní proces v rozmezí 140-150°C. Elektrické vlastnosti jsou podobné materiálu FR4, mechanické o něco horší, nicméně stále dostačující pro prototypovou výrobu. Tenčí desky je možno i flexibilně ohnout do požadovaného tvaru, nejsou však určeny k trvalému ohýbání. Průběh výrobního procesu lze také přerušit, vložit na vytvářenou desku diskrétní součástky, a pokračovat v tisku.

Výhodou je, že 3D prostor desky plošných spojů nabízí neomezenou flexibilitu v návrhu desky, to znamená, že lze zrealizovat i věci, které jsou tradičními metodami těžko řešitelné – například cívka ve spirále vedoucí přes všechny vrstvy tloušťky DPS.

DragonFly 2020 Pro pracuje se standardními Gerber soubory, které jsou 2D výstupy z návrhových programů desek. 3D struktury lze navrhnout v SolidWorks, pro který již existuje plug-in, který návrh zpracuje a pošle přímo do tiskárny.

Pana Simona Frieda, spoluzakladatele firmy Nano-dimension a prezidenta pro Severní Ameriku jsem se zeptal na pár otázek:

Otázka: jaká zlomová technologie byla potřebná k evoluci laboratorního 3D tisku DPS do podoby „průmyslového“ stroje?

Odpověď: Nedá se říct, že by se jednalo pouze o jedinou klíčovou technologii. K vývoji „průmyslového“ 3D tisku DPS bylo zapotřebí zvládnout více výzev z oblasti materiálů inkoustů, technologických postupů a vysoce přesného hardware. Největší překážkou na cestě náhrady tradičního procesu výroby DPS a začátkem éry „výrobní závod v boxu“ je schopnost ve stejném čase tisknout a zpracovávat více materiálů (polymery a kovy).

Otázka: S ohledem na možnosti současné technologie, kde stroj jako DragonFly najde největší uplatnění?

Odpověď: Největší význam má DragonFly pro vývojové skupiny - ať již v průmyslu nebo na univerzitách, kterým umožňuje prověřit geometrie a konstrukce obtížně realizovatelné nebo zcela nerealizovatelné tradičními metodami. Velký zájem je také z obranného průmyslu, neboť vývoj lze zrealizovat v utajení ve své firmě. Obecně jsou výrobci desek tlačeni do stále rychlejší a flexibilnější přípravy prototypů, zde může DragonFly významně pomoct celý proces zrychlit a ověřit správnost návrhu. Příkladem může být i výzkum a vývoj konstrukce antén, které se dají prostřednictvím 3D aditivního tisku DPS jednoduše vyrobit a ověřit.

Otázka: Jaké jsou možnosti tisku pasivních součástek přímo v DPS?

Odpověď: 3D aditivní technologie tisku DPS nalézá stále lepší odpověď na zvyšující se počet pasivních součástek v elektronických obvodech. Schopnost včlenit pasivní součástky s požadovanými elektrickými a mechanickými parametry roste spolu s hustotou a rozlišením tisku.

Otázka: Co můžeme od této technologie očekávat v budoucnu?

Odpověď: Již dnes můžeme s jistotou říct, že tato technologie nezmizí a bude se dále vyvíjet. Výběr z více druhů materiálů inkoustů, větší/rychlejší systémy nebo integrované systémy umožní vysokou komplexnost přípravy a montáže elektro-mechanických sestav. Výsledkem je proces, který přinese schopnosti pracovat v utajení, vysokou úroveň uzpůsobení potřebám zákazníků, snadný přenos výroby mezi lokacemi nebo změnu logistických postupů.

Velké firmy jako Siemens nebo Dassault se snaží spojit elektroniku a mechaniku v jeden výrobní celek. Budoucí vývojový cyklus výrobků bude spojovat prvky z oblasti jak mechanických tak elektrických disciplín, což přinese zcela nové požadavky na konstrukci, automatizaci a návrhový software.

Obr. 2 Simon Fried s tiskárnou DragonFly 2020 Pro

Vybrané technické vlastnosti tiskárny DragonFly 2020 Pro

Max. rozměry desky: 20x20 cm

Max. počet vrstev: 16

Max. tloušťka jedné vrstvy: 3mm

Typická tloušťka vrstvy: 100mm

Min. vzdálenost mezi vodivými cestami: 125 mm

ozlišení: 3mm dielektrikum, 0.3 mm vodivý stříbrný inkoust

Inkousty: zatím možno nakoupit pouze od firmy Nano-dimension

Cena tisku: cca 20-40 USD za jednu vrstvu 10x10cm, tj. 200-400 USD v případě 10ti vrstvé DPS 10x10cm

Závěr

Jaké jsou tedy dnešní možnosti 3D aditivního tisku DPS a co lze reálně očekávat od současné špičkové tiskárny DragonFly 2020 Pro firmy Nano-dimension?

DragonFly 2020 Pro je první generací 3D tiskárny DPS, která je určena pro širší využití v průmyslu. Hlavním evolučním krokem je proces zpracování více typů materiálů – dielektrických a vodivých inkoustů - rozdílnými technologiemi vytvrzování ve stejném čase.

Není to stroj, který by dokázal sériově vyrábět velké množství DPS, nicméně může významně pomoct v prototypové výrobě nebo při vývoji originálních návrhů v kusové výrobě.

Prostřednictvím více-materiálového 3D aditivního tisku DPS se nám otevírá nová éra možností návrhů a vývoje DPS s klíčovými přínosy ve zrychlení ověření prototypové desky, utajení konstrukce či zcela nových možností designu.

Z mého specifického pohledu - nedostatek pasivních součástek v hromadné výrobě nám tedy asi nevyřeší, nicméně potenciál k vývoji nových pasivních součástek je velmi zajímavý.

Kdy a kde bude možné se s touto technologií seznámit?

Další informace se můžete dozvědět 18.10. na technologickém semináři firmy Amtech: http://news.amtech.cz/2018-08/

tom@passive-components.eu