Využitie softvéru FloEFD pri optimalizácii technologického procesu

Zavádzanie nových materiálov do konštrukcie a výroby elektronických zariadení si vyžaduje presnejšie dodržanie parametrov technologických procesov, ktoré je nutné dosiahnuť na doteraz vyhovujúcich technologických zariadeniach. Pri zavádzaní novej technológie, prípadne optimalizácii technologického procesu, je problematické na doteraz používanom a udržiavanom zariadení dosiahnuť žiaduce hodnoty technologického procesu napriek skutočnosti, že jeho technické parametre vyhovujú. Často ani nové zariadenie, aj keď predstavuje kvalitatívne novú generáciu, nezvládne dodržať požadované parametre. Dodatočne sa potom zistí, že príčinou nebolo nevyhovujúce zariadenie, ale neschopnosť správne ho nastaviť.

Vzhľadom na skutočnosť, že kontrolná (skúšobná) dávka predstavuje spravidla významne menší spracovávaný objem spolu s odlišnou geometriou usporiadania vzoriek, môže dochádzať k významným zmenám pomerov v technologickom zariadení. Dôsledkom môže byť lokálne nedodržanie podmienok spracovania, čo vedie k neuspokojivým výsledkom. Rovnaký prípad nastáva, ak je niektorý parameter technologického procesu významne odlišný. Napríklad pri zmene teploty spracovania dochádza k zmenám prestupu do okolia, zmene prúdenia a podobne. Všetky tieto faktory narušujú pracovné podmienky a komplikujú správne nastavenie.

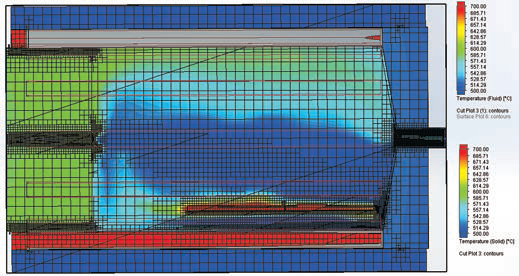

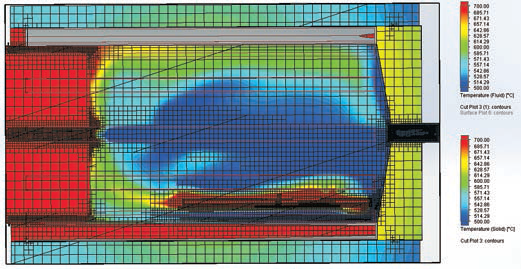

Obr. 1 Rozloženie teploty plynu a pevných telies (prietok plynu 12 l/min., ohrev 15 kW)

V technologických zariadeniach, resp. procesoch, v ktorých súčasťou je ohrev kombinovaný s prúdením pracovnej atmosféry, môže výrazne zvýšiť kvalitu, ako aj zefektívniť optimalizáciu technologického procesu, možnosť modelovať interné pomery pomocou programu FloEFD od Mentor Graphics. Tento nástroj primárne modeluje prúdenie kvapalín a plynov so zohľadnením prenosu tepla vedením, prúdením aj radiáciou.

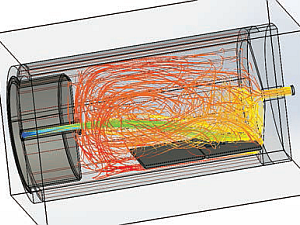

Príkladom je napr. model vypaľovacej pece na spracovanie hrubovrstvových substrátov. Problémom môže byť zmena prúdenia vzduchu (potrebného na vyhorenie organických zložiek z pást, ktoré je závislé od objemu spracovávaného materiálu, ale aj od jeho usporiadania v peci) v kombinácii s udržaním dostatočne presnej teploty (+/– 5 °C). Model je vytvorený v MCAD systéme SolidWorks (FloEFD standalone) a má definované geometrické rozmery a použité materiály jednotlivých súčastí. Vytvorený model spolu s definíciou materiálov jednotlivých komponentov umožňuje simulovať charakter prúdenia a prenos tepla v závislosti od rôznych faktorov, ako napríklad množstvo vháňaného technického plynu, výkon vyhrievacích telies a v neposlednom rade od množstva a uloženia vypaľovaných substrátov.

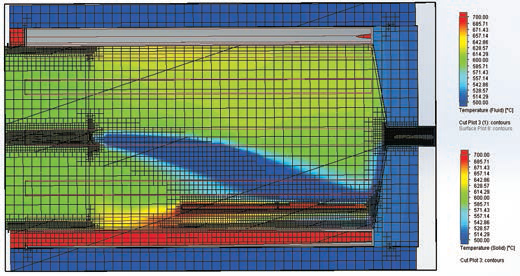

Obr. 2 Rozloženie teploty plynu a pevných telies (prietok plynu 6 l/min., ohrev 15 kW)

Pred samotným vytvorením modelu a simuláciou sa uskutočnilo kontrolné meranie in-situ priamo v komore pece troma termočlánkami. Jeden termočlánok bol umiestnený pri termočlánku regulátora pece, druhý v blízkosti vzoriek a tretí sa nachádzal vnútri vzorky. Výsledky meraní ukázali, že skutočná teplota spracovávanej vzorky bola až o 80 °C vyššia ako teplota nameraná termočlánkom regulátora pece. Druhý kontrolný termočlánok umiestnený v blízkosti vzoriek indikoval teplotu, ktorá sa nachádzala v tolerančnom pásme na spracovanie vzoriek.

Pre simuláciu teplotných pomerov je nutné zadať tepelné výkony vyhrievacích telies a vzhľadom na to, že vzorka sa v peci ohrieva radiáciou cez steny komory pece z kremenného skla, je potrebné definovať aj optické vlastnosti (opacita a emisivita povrchu) kremenného skla a vzorky. Ako fluidné médium bol nastavený vzduch.

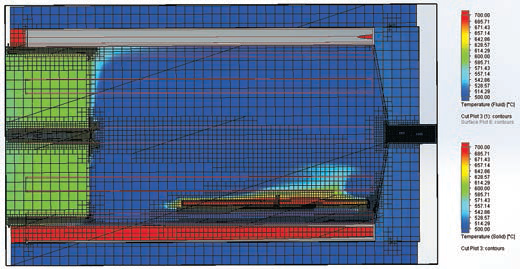

Obr. 3 Rozloženie teploty plynu a pevných telies (prietok plynu 24 l/min., ohrev 15 kW)

Simulácia bola realizovaná ako interná, t. j. s modelovaním prúdenia len vnútri objektu. Prívod technického plynu bol modelovaný pomocou virtuálneho uzáveru prítokového kanála s definovaným množstvom pretekaného média (6,12 a 24 l/min., 20 °C), čo korešponduje s ovládaním pece, kde sa nastavuje vstupný prietok. Odvod vzduchu z pece spolu s odvodom spalín cez komín bol modelovaný rovnako virtuálnym uzáverom, ktorý bol definovaný ako rozhranie s atmosférickým tlakom.

Pre zvýšenie presnosti simulácie v oblasti kanálov, hrán a turbulentných efektov bolo zvolené jemnejšie delenie výpočtovej mriežky. Celkový počet výpočtových elementov simulovaného modelu bol 2 209 403.

Obr. 4 Rozloženie teploty plynu a pevných telies (prietok plynu 24 l/min., ohrev 25 kW)

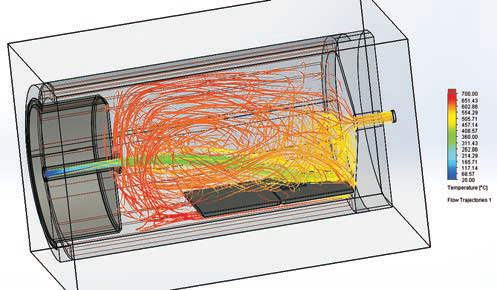

Výsledkom simulácií sú vektory prúdenia a rozloženie teploty v pevnej a plynnej fáze. Vizualizácia rozloženia teploty umožňuje posúdiť okrem iného teplotné gradienty na podložke a v rámci spracovávanej vzorky. Vizualizácia rozloženia teploty a prúdenia vháňaného technického plynu pri rôznych prietokoch (obr. 1–5) umožňuje pochopiť charakter prúdenia plynu v rámci vypaľovacej komory a optimalizovať umiestnenie alebo rozloženie spracovávaných vzoriek.

Z vizualizovaných výsledkov simulácií je vidieť, že zvolené umiestnenie spracovávaných vzoriek v blízkosti kontrolného termočlánku pece nebolo najvhodnejšie. Vstupujúci technický plyn vzhľadom na svoju nižšiu teplotu vytvára klesajúci prúd, ktorý ochladzuje spracovávané vzorky. Na smerovanie tohto prúdu má vplyv objem vstupujúceho technického plynu (jeho rýchlosť). Naopak, ako ukazujú výsledky simulácií na obr. 3 a obr. 4, výkon vyhrievacích telies má na charakter prúdenia len minimálny vplyv. Vzhľadom na to, že prenos tepla z výhrevných telies je realizovaný radiáciou, je priamy ohrev atmosféry minimálny. Je pozorovateľné predpokladané zvýšenie teploty spracovávanej vzorky.

Obr. 5 Spôsob prúdenia plynu vnútri vypaľovacej komory (prietok plynu 6 l/min., ohrev 15 kW)

Softvérové nástroje na modelovanie prúdenia a prenosu tepla predstavujú významnú pomoc nielen pri návrhu nových, ale aj pri analýze existujúcich zariadení. Praktickým príkladom je analýza prúdenia a teplotných pomerov v statickej vypaľovacej peci. Pri spracovávaní vsádzky s odlišným objemom a geometriou dochádzalo k nepredpokladaným efektom, ktoré zhoršovali kvalitu výpalu. Simulácia prúdenia priniesla vysvetlenie týchto javov, čo umožnilo upraviť umiestnenie spracovávaných vzoriek.