Presnosť nástroja HyperLynx Thermal v inžinierskej praxi

Konštrukcia moderných elektronických zariadení stavia návrhára pred množstvo často protichodných požiadaviek. Vyrábajú sa stále menšie a menšie zariadenia so stále vyšším výpočtovým výkonom. Tento trend ide ruka v ruke s nárastom výkonovej hustoty v zariadení. K tomu prispieva používanie stále výkonnejších procesorov aj v aplikáciách, kde by stačilo použiť jadro s podstatne nižším výkonom a taktovacou frekvenciou. Aj keď reálne zaťaženie zariadenia býva zlomkom maximálne možného, celkový nárast teploty je citeľný. Okrem diskomfortu užívateľa, či dokonca nebezpečenstva kontaktu s horúcimi časťami, tieto skutočnosti negatívne ovplyvňujú spoľahlivosť zariadenia. Je známou skutočnosťou, že každé zvýšenie pracovnej teploty komponentu spôsobí zníženie stredného času medzi poruchami na polovicu. Z týchto dôvodov musí konštruktér zvažovať použitie robustnejších komponentov, zabudovanie chladiacich elementov a podobne, čo je však v priamom protiklade s požiadavkou minimálnej ceny. Konštruktér je teda nútený zvoliť kompromisné riešenie, ktoré je často na hrane fyzikálnych možností.

Spracovať takýto návrh je nemožné bez použitia simulačných nástrojov, ktoré umožnia korekciu problematických elementov v priebehu návrhu. V dnešnej dobe už existuje široká škála takýchto nástrojov. Hlavným rozdielom medzi nimi je stupeň ich integrácie do návrhového prostredia a, samozrejme, presnosť. Tá je daná viacerými faktormi, ako sú spôsob výpočtu, komplexnosť a podrobnosť modelov a v neposlednom rade správnosťou vstupných dát. V oblasti teplotných simulácií sa uplatňujú najmä dva spôsoby výpočtu, a to metóda konečných prvkov a „dvojrezistorové“ modely, prípadne ich kombinácia. S použitou metódou výpočtu priamo súvisí komplexnosť a podrobnosť modelu a výpočtová náročnosť. V tejto oblasti je rovnako nutné hľadať kompromisy, pretože podrobný model síce dáva presnejšie výsledky, ale analýza si vyžaduje dlhší čas, čo znižuje praktickú použiteľnosť pri návrhu. Posledným a z praktickej stránky najdôležitejším faktorom je správnosť vstupných dát. Akokoľvek dokonalý softvér nemôže korigovať nesprávne zadané vstupné údaje. Či už ide o nedokonalý model, nesprávne tepelné výkony komponentov, zle zadaný materiál súčastí alebo nesprávna rýchlosť prúdenia vzduchu. Mnoho omylov vzniká pri transformácii modelu z návrhového systému do simulačného nástroja. Preto je najvýhodnejšie využiť simulačný nástroj, ktorý je zviazaný s použitým návrhovým systémom, a to aj za cenu nižšej deklarovanej presnosti. Okrem toho odpadá krok konverzie modelu, ktorý je vždy potenciálne problematický.

Výrobcom deklarovaná presnosť simulácie môže ukazovať na kvalitu nástroja a vierohodnosť výsledkov, ale pre návrhára je oveľa dôležitejšia „praktická“ presnosť. Aj keď softvér dosahuje teoretickú presnosť v jednotkách percent, potrebuje na to presné vstupné údaje, ktoré nie sú vždy k dispozícii alebo sú len ťažko získateľné. V takomto prípade je teoretická presnosť spravidla výrazne znížená nepresnými vstupmi. Najproblematickejšou vlastnosťou je schopnosť simulačného nástroja produkovať hodnoverné výstupy aj v prípade nesprávnych alebo neúplných vstupných údajov. Na jednu stranu získava konštruktér aspoň rámcovú predstavu o teplotných pomeroch v navrhovanom zariadení, veľmi často však považuje výstupy simulácie za správne. Tieto sa však v takomto prípade môžu veľmi podstatne líšiť od skutočnosti. Je potom na konštruktérovi, aby dobre poznal používaný simulačný nástroj a nedal sa zmiasť. To však vyžaduje dobré znalosti problematiky, ktoré nebývajú samozrejmosťou. Inou možnosťou je použitie simulačného nástroja, ktorý má jednotlivé parametre výrobcom prednastavené tak, aby aj v prípade, že konštruktér nenastaví správne hodnoty, dosahovali výsledky simulácie stále deklarovanú presnosť. Táto vlastnosť však znižuje deklarovanú presnosť, čo môže negatívne ovplyvniť voľbu simulačného nástroja.

Praktické skúsenosti s presnosťou HyperLynx Thermal

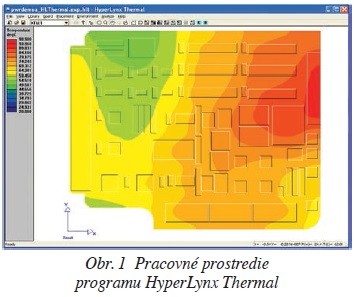

Jedným z lídrov v oblasti simulácií DPS je systém HyperLynx od spoločnosti MentorGraphics. Umožňuje širokú škálu simulácií (Power Integrity, Signal Integrity, Analog, Thermal…), pričom je integrovaný do návrhového systému PADS. Výrobcom deklarovaná presnosť je 10 %. Pre praktické overenie presnosti softvérového nástroja HyperLynx Thermal bolo vytvorených niekoľko jednoduchých prípravkov, na ktorých boli skúmané modelové situácie. Prípravky obsahovali jeden výkonový prvok v rôznom puzdre (THT, SMD) v kombinácii s rôznou topológiou DPS (veľkosť a tvar chladiacej plochy) alebo v prípade THT súčiastok s rôznymi typmi a veľkosťami pasívnych chladičov (obr. 2). Ako výkonový prvok bol použitý tranzistor v zapojení prúdovej brzdy. Toto zapojenie umožňuje jednoducho a presne určiť skutočný stratový výkon na danom komponente. Druhá skupina prípravkov obsahovala viacero výkonových prvkov na jednom substráte, pričom jednotlivé topológie sa líšili v tepelnej väzbe medzi nimi. Prípravky boli skúmané pri rôznych stratových výkonoch, a to tak v statickom, ako aj prúdiacom vzduchu.

Prípravky s jedným SMD tranzistorom s rôznou veľkosťou chladiacej plochy

Prípravky na obr. 3 slúžili na základné overenie funkcionality programu a zároveň na verifikáciu správnosti vstupných údajov. Pre správnu funkciu simulácie je potrebné nastaviť vlastnosti substrátu a signálových vrstiev, parametre pracovného prostredia, t. j. umiestnenie (voľne stojaca alebo v ráme s definovanými odstupmi), polohu dosky (vodorovne alebo zvislo), tlak, vlhkosť a rýchlosť prúdenia vzduchu. Všetky tieto parametre sú návrhárovi známe. Komplikovanejšia situácia nastáva pri definovaní parametrov výkonových komponentov, keďže HyperLynx Thermal k správnej funkcii potrebuje údaje, ktoré sa v bežnom datasheete nenachádzajú.

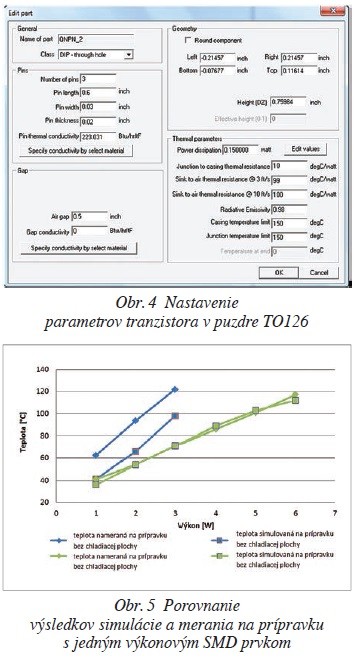

Na obr. 4 je nastavenie parametrov výkonového prvku s hodnotami pre puzdro TO126. V časti General je podstatné nastavenie typu komponentu (SMD/ DIP/BGA/Heatsink/Heatpipe...). V časti Pins je potrebné zadať rozmery a materiál pinov. Obe časti bývajú spravidla nastavené importom z návrhového systému, takže návrhárovi stačí zbežne prekontrolovať, či nedošlo k zjavnej chybe. V časti Gap je potrebné nastaviť odhadovanú hrúbku medzery medzi súčiastkou a chladičom a tepelnú vodivosť použitej teplovodivej pasty. V časti Geometry sú definované fyzické rozmery súčiastky. Tieto sú rovnako spravidla v poriadku prenesené z návrhového systému. Problematickou a zároveň najdôležitejšou je časť Thermal parameters. V tejto je nutné definovať stratový výkon na komponente, maximálne teploty čipu a puzdra, na ktorých prekročenie program upozorní, emisivitu puzdra a tepelné odpory. Tepelný odpor medzi čipom a puzdrom je definovaný v katalógu, no tepelný odpor medzi puzdrom a okolím je definovaný len jeden a výrobca spravidla neuvádza, pre akú rýchlosť prúdenia. V prípade použitia chladiča je možné do tejto kolónky dosadiť jeho tepelný odpor, čo je výhodné najmä pri použití SMD komponentov, kde je ako chladič využívaná medená plocha na DPS. To však nerieši problém s definovaním tepelného odporu pri rôznych rýchlostiach prúdenia.

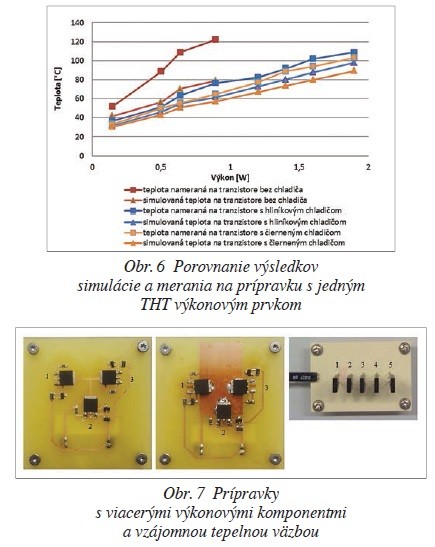

Experimentálne bolo zistené, že HyperLynx Thermal dáva relevantné výsledky (chyba max. 10 %) v prípade, že tieto hodnoty budú nula. V prípade nastavenia konkrétnych hodnôt tepelného odporu sa tieto musia pre rôzne rýchlosti prúdenia líšiť. V opačnom prípade sú výsledky simulácií nekorektné. Praktickým, jednoduchým a napodiv účinným riešením je zníženie tepelného odporu pre nižšiu rýchlosť prúdenia o jedna. V tomto prípade je odchýlka simulačných výstupov od skutočnosti rádovo v desatinách percenta (obr. 5). Merania boli realizované pre stratové výkony na výkonovom prvku až do 6 W, pričom hraničným výkonom bola hodnota, pri ktorej teplota puzdra dosiahla 120 °C.

Rovnakým spôsobom bola verifikovaná správnosť vstupných údajov na prípravkoch s jedným THT výkonovým prvkom a s rôznymi typmi chladičov (veľkosť, tvar a povrchová úprava). Výsledky sú zobrazené na obr. 6. Je zrejmé, že v prípade výkonového prvku bez chladiča sa simulovaná teplota značne líši od nameranej, no v prípade použitia prídavného chladiča sú odchýlky medzi simulovanými a nameranými teplotami vo výrobcom udávanej tolerancii.

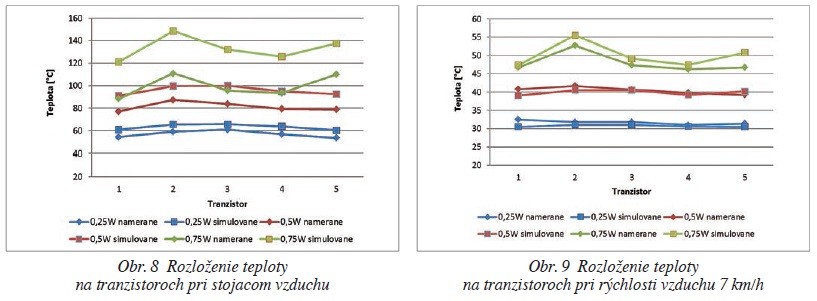

Na ďalšej skupine vzoriek (obr. 7) bola verifikovaná presnosť simulácie tepelných pomerov v prípade vzájomnej tepelnej väzby medzi komponentmi a vplyv prúdenia vzduchu.

Na prípravku s piatimi THT výkonovými prvkami (obr. 7 vpravo) bolo skúmané rozloženie teploty pri rôznom výkone v kombinácii s rôznou rýchlosťou prúdenia vzduchu. Výsledný tvar rozloženia teploty pri vyšších výkonoch je ovplyvnený nerovnomerným stratovým výkonom na tranzistoroch spôsobeným rozptylom parametrov použitých komponentov. Z výsledkov meraní na obr. 8 a obr. 9 je vidieť vzájomné teplotné ovplyvňovanie vnútorných tranzistorov, ktoré bolo prúdením vzduchu prakticky eliminované. Rovnako je vidieť, že v prípade prúdiaceho vzduchu sú odchýlky simulovaných teplôt od reálne nameraných zanedbateľné a v prípade nulovej rýchlosti sú vo výrobcom udávanej tolerancii.

Záver

Výsledky meraní v konfrontácii s výsledkami simulácií ukazujú, že softvérový nástroj HyperLynx Thermal je určený predovšetkým pre oblasť systémov s prúdením chladiaceho média. Nepriamo to potvrdzuje aj tvrdenie výrobcu, že modely boli optimalizované pomocou meraní v aerodynamickom tuneli. V prípade simulácie s prúdiacim vzduchom výsledky simulácií od rýchlosti prúdenia 4 km/h vykazovali zhodu s realitou, zatiaľ čo pri simulácii so statickým ovzduším výsledky vykazovali značnú odchýlku. Ani v tomto prípade však odchýlka nepresiahla výrobcom deklarovaných 10 %. Merania pre vyššie výkony, a teda vyššie teploty výkonových prvkov, vykazujú aj väčšie odchýlky, lenže až pre oblasti teplôt nad 100 °C, čo je z praktického hľadiska neprípustne vysoká teplota, nachádza sa teda mimo oblasti záujmu. Silnou stránkou softvérového nástroja HyperLynx Thermal je schopnosť poskytovať relevantné výsledky aj v prípade nenastavenia všetkých požadovaných parametrov. Vtedy sa však konštruktér musí uspokojiť so zníženou presnosťou. Ďalšími výhodami sú jeho jednoduché, až intuitívne ovládanie a integrovanosť do návrhového systému, ktorá umožňuje jeho pružné využívanie v procese optimalizácie návrhu.