Diagnostické metody v moderní elektronice

Vzhledem ke stále se zmenšujícím rozměrům elektronických zařízení, zvětšující se integraci a zvětšujícím se nárokům na spolehlivost roste úloha a význam diagnostiky v návrhu a výrobě elektronických zařízení. Tento fakt je umocněn také působením vlivů na mobilní zařízení, jako jsou vibrace, rychlé změny teploty nebo vlhkost. Na základě různých diagnostických metod v jednotlivých částech životního cyklu zařízení lze požadavky splnit a předcházet případným problémům se spolehlivostí. Diagnostické metody můžeme rozdělit do několika kategorií podle toho, ve které fázi návrhu a výroby se elektronický výrobek nachází.

Diagnostika během návrhu

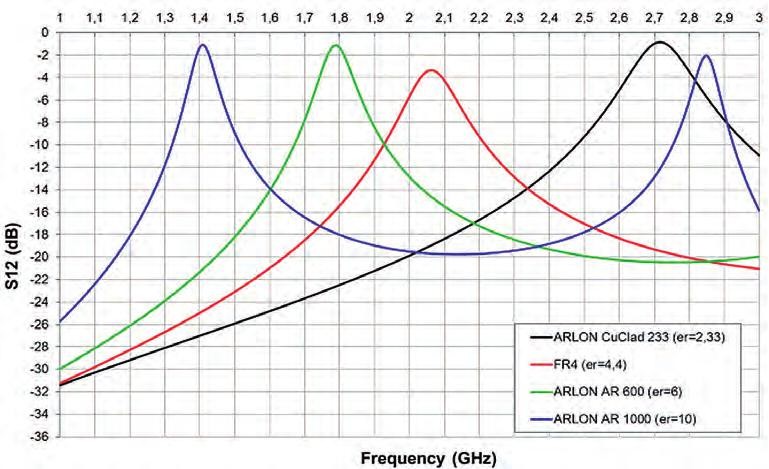

V současnosti velice precizní a sofistikovaná elektronická zařízení vyžadují určitou pozornost již během samotného návrhu. Vývoj nových elektronických zařízení úzce souvisí s vývojem elektronických součástek, propojovacích struktur a materiálů pro plošné spoje. Během návrhu musíme uvažovat vliv parametrů propojovacích struktur, elektrických a neelektrických parametrů elektronických součástek, elektrických a neelektrických parametrů substrátů, které mohou ovlivnit funkci elektronických zařízení, zvláště elektronických zařízení zpracovávajících vysokofrekvenční signály. Z tohoto důvodu je nutné použít již během návrhu speciální simulační programy k ověření funkce elektronického zařízení ještě před samotnou výrobou. Na základě výsledků ze simulací je možné upravit rozměry a tvary propojovacích struktur, změnit typ součástek a vybrat vhodné materiály. Například vliv substrátu na frekvenční charakteristiku mikropáskového filtru je zobrazen na obr. 1. Naše pracoviště je vybaveno pro návrh moderních elektronických zařízení speciálními simulačními a návrhovými programy jako je Ansoft Designer, HyperLynx, PADS, PSpice a Altium. Tyto programy umožňují návrh a simulaci planárních součástek a obvodů, simulaci přenosu signálů na deskách plošných spojů, spektrální analýzu obvodů a součástek, parametrickou analýzu a optimalizaci přenosových cest z hlediska signálové integrity a funkčnosti.

Obr. 1 Návrh a simulace mikropáskové pásmové propusti pro různou relativní permitivitu substrátu

Diagnostika materiálů

Další oblastí diagnostiky je diagnostika materiálů, do které můžeme zahrnout metody elektrické, mechanické, strukturální, případně mikroskopové. Účelem diagnostiky materiálů je zejména ověřování parametrů používaných materiálů pro konstrukci elektronických zařízení. Zkoušení materiálů je v praxi nezbytnou součástí nejen vlastního výrobního postupu, ale i kontroly výrobků a jednotlivých součástí. Diagnostika materiálů je nezbytným prostředkem vývojových prací, kdy po diagnostice návrhu následuje zejména jako prostředek pro ověření nasimulovaných hodnot.

Pro diagnostiku materiálů elektrickými metodami umožňuje přístrojové vybavení našich laboratoří sledovat ztrátový činitel, permitivitu, elektrickou pevnost, částečné výboje, izolační odpor, vnitřní a povrchovou rezistivitu a plazivé proudy materiálů používaných nejen v elektrotechnice. Měřené veličiny je možné sledovat ve frekvenční, napěťové a teplotní závislosti. Frekvenční charakteristiky RLC parametrů materiálů a součástek je možné měřit v rozmezí 20 Hz až 3 GHz.

K posuzování mechanických vlastností materiálů jsou na pracovišti k dispozici zařízení, umožňující statické zkoušky tahem, tlakem a ohybem za normální i zvýšené teploty (do 250 °C) a rázové zkoušky v ohybu pro kovové i nekovové materiály.

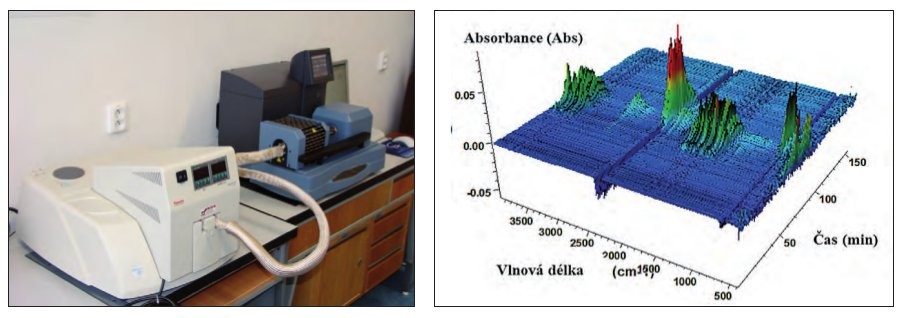

Obr. 2 Infračervená spektrometrie (FT-IR)

Strukturální termické analýzy jsou nezbytné pro určování vlastností a chování látek a materiálů. Naše pracoviště může diagnostikovat vlastnosti pevných a kapalných látek na základě analýz DSC, TMA, TGA, FT-IR (obr. 2) a provádět analýzu rozkladných plynů. Pomocí těchto analýz je možné stanovit např. teplotu skelného přechodu, teplotu krystalizace, teplotu tavení, entalpii, stupeň vytvrzení na základě zbytkové entalpie, koeficient délkové tepelné roztažnosti, útlumový modul, elastický modul a hmotnostní úbytek v průběhu teplotní dekompozice materiálu. Nedílnou součástí je také analýza plynů, které vznikají v průběhu teplotní dekompozice materiálů.

Diagnostika výrobního procesu

Během výrobního procesu se můžeme setkat s celou řadou problémů, které je nutné včas a správně diagnostikovat. Mezi nejčastější problémy lze zařadit chyby ve výrobě plošných spojů, chyby v osazovacím procesu a chyby vzniklé procesem pájení. Pro odhalení některých typů vad se používají nejrůznější automatické optické systémy. Tyto systémy odhalí však jen vady makroskopické (chybějící nebo otočená součástka, chybějící pájka atd.). V mnoha případech se ale setkáme s mikroskopickými vadami, jako jsou mikroskopické trhlinky, defekty součástek, intermetalické vrstvy, špatná pájitelnost povrchů atd. Z těchto důvodů je nutné použít speciální přístrojové vybavení k odhalení těchto mikroskopických poruch.

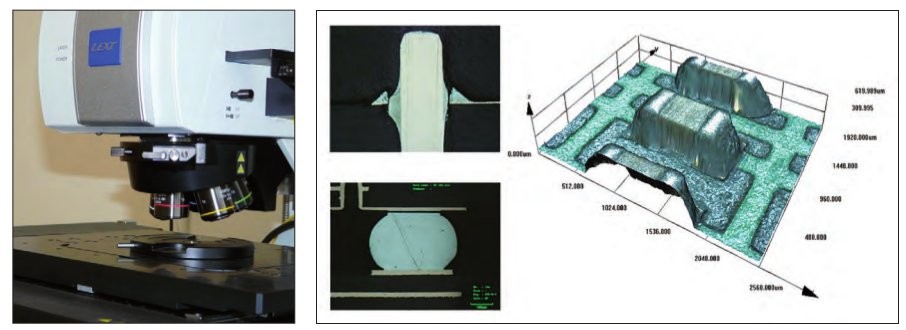

Obr. 3 Konfokální laserový mikroskop OLS LEXT 3000 a ukázky zobrazení

Detailní zobrazení povrchu předmětů s vysokým rozlišením je častým požadavkem při diagnostice materiálů, kontrole vyráběných komponentů nebo při studiu defektů. Laboratoř mikroskopie disponuje metodami a prostředky pro zobrazování a záznam objektů při zvětšení 10× až 100 000×. K odhalení mikroskopických poruch je naše pracoviště vybaveno speciální mikroskopovou laboratoří, která je vybavena steromikroskopem, metalografickým, fluorescenčním mikroskopem a také konfokálním laserovým mikroskopem OLS LEXT 3000 (obr. 3). Posledně jmenovaný mikroskop umožňuje věrné zobrazení povrchů materiálů s nadstandardním rozlišením až 0,12 mm v ose x a y, navíc se schopností přesného 3D měření ve všech osách. Rozsah zvětšení se pohybuje od 120× do 14 400× a dostáváme se tak na hranici konvenčních optických mikroskopů a elektronových rastrovacích mikroskopů. Laserový mikroskop spolu s AFM (Atomic Force Microscope) modulem umožňuje pozorování objektů v subatomárním měřítku za normálních „pokojových“ podmínek, tj. bez nutnosti použití vakua, popřípadě nutnosti pokovení povrchu. V optimálních podmínkách lze dosáhnout zvětšení až 150 000× a rozlišení ve všech rozměrech až 1 nm v kontaktním i bezkontaktním módu. Maximální možná velikost zobrazované oblasti je 20 μm×20 μm×3 μm. Mikroskop je využitelný v „mikro“ a „nano“ technologickém odvětví, kde jsou kladeny vysoké nároky na přesné měření. Všechny mikroskopy jsou vybaveny kamerou pro záznam snímků a pro 2D i 3D měření. Laboratoř dále zajišťuje kompletní přípravu materiálografických výbrusů, tj. dělení materiálů diamantovou pilou, zalévání za studena (i tlakové), broušení a leštění.

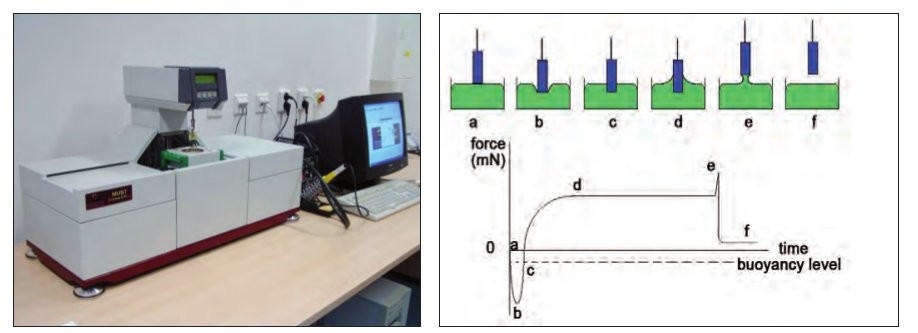

Obr. 4 Tester pájitelnosti MUST II a průběh smáčecí síly

Během pájení se můžeme setkat velice často s problémem špatné pájitelnosti povrchů. Tyto vady ve svém důsledku mohou zamezit správné činnosti elektronického zařízení. Dále mají za následek vznik tzv. studených spojů. K ověření kompatibility bezolovnatých pájecích slitin a povrchových úprav vývodů součástek a desek plošných spojů jsou využívány speciální testery, pomocí nichž se testuje pájitelnost metodou smáčecích vah. Naše laboratoř propojovacích struktur je vybavena právě takovým zařízením značky Multicore (obr. 4). Přechod na bezolovnaté pájení je ve většině případů spojen se zvýšením pájecí teploty vyžadující použití inertní atmosféry. Pro testování pájitelnosti ve srovnatelných podmínkách, které jsou již běžně používané v praxi, bylo pracoviště vybaveno dusíkovým zákrytem. Tato úprava pracoviště umožňuje využití testeru pájitelnosti zákazníky z komerční sféry k identifikaci problémů spojených s pájecím procesem. Testerem pájitelnosti lze posuzovat řadu vlivů uplatňujících se při tvorbě pájeného spoje, např. typ pájecí slitiny, tavidlo, povrchová úprava vývodů součástek a pájecích plošek substrátů, teplota, množství zbytkového kyslíku apod.

Diagnostika vlivu prostředí

Nedílnou součástí moderní elektroniky je diagnostika vlivu prostředí. Celá řada elektronických zařízení musí být schopna činnosti ve vnitřních prostorech, ale také ve venkovních prostorech nebo v místech se zhoršenými klimatickými podmínkami. Z těchto důvodů jsou elektronická zařízení podrobována krátkodobým nebo dlouhodobým testům, kde se zjišťuje nejčastěji vliv vlhkosti a teploty na funkci elektronických zařízení. Na základě těchto testů je možné následně stanovit i dobu životnosti testovaného zařízení. Klimatické komory jsou proto nepostradatelným pomocníkem při vývoji každého zařízení a to nejen elektronického. Pracoviště klimatických zkoušek je vybaveno klimatickými komorami, které umožňují simulovat prostředí o teplotách –70 až 180 °C a relativní vlhkosti 10 až 98 % RH. Tyto komory jsou využívány jednak v rámci vývoje elektronických zařízení pro ověření jejich funkčnosti při různých klimatických podmínkách nebo k posouzení životnosti zkoušeného vzorku pomocí standardizovaných zkoušek zrychleného stárnutí. Klimatické komory jsou součástí akreditované laboratoře, proto jsou využívány nejen v rámci pracoviště, ale jsou využívány také celou řadou podniků. Pro vysokoteplotní zkoušky jsou k dispozici sušící pece do teploty 350 °C nebo muflová pec s maximální teplotou 1350 °C.

Součástí diagnostických metod je také měření iontových nečistot, které je důležitou metodou posouzení čistoty montovaných komponentů nebo funkčních celků, jejichž znečištění pak může způsobit výrazné snížení funkčních parametrů. K znečištění může dojít během výrobního procesu, skladování nebo neodborným zacházením s elektronickým zařízením. Pracoviště je vybaveno kontaminometrem (ionografem), který umožňuje měření iontových nečistot na neosazených i osazených deskách plošných spojů a iontových nečistot na elektronických součástkách. Měřicí rozsah je od 0,01 do 30 mg NaCl/cm2 a minimální testovaný povrch desky plošných spojů je 100 cm2.

Uvedené diagnostické metody jsou jen stručným přehledem metod, které jsou součástí návrhu, výroby a provozu elektronických zařízení. Neustálé zmenšování rozměrů elektronických zařízení způsobuje vznik různých vad a problémů, které jsou velice špatně identifikovatelné. Z tohoto důvodu je tedy nutné použít k jejich odhalení speciální přístrojovou techniku. Požadavek na provoz elektronických zařízení v různých elektronice nepříznivých prostředích vede k diagnostice elektrických a neelektrických parametrů nejrůznějších materiálů a součástek.