Kontrola výrobních dat pro výrobu DPS na straně výrobce

V tomto článku bychom Vám chtěli ukázat některé chyby a jejich možné opravy v datech pro výrobu desek plošných spojů. Tyto chyby jsou generovány buď přímo návrhovým systémem, ale častěji jsou způsobeny jeho chybným nastavením a používáním, případně dodatečnou ruční úpravou dat, a mohou mít vliv i na samotnou výrobu a cenu desky.

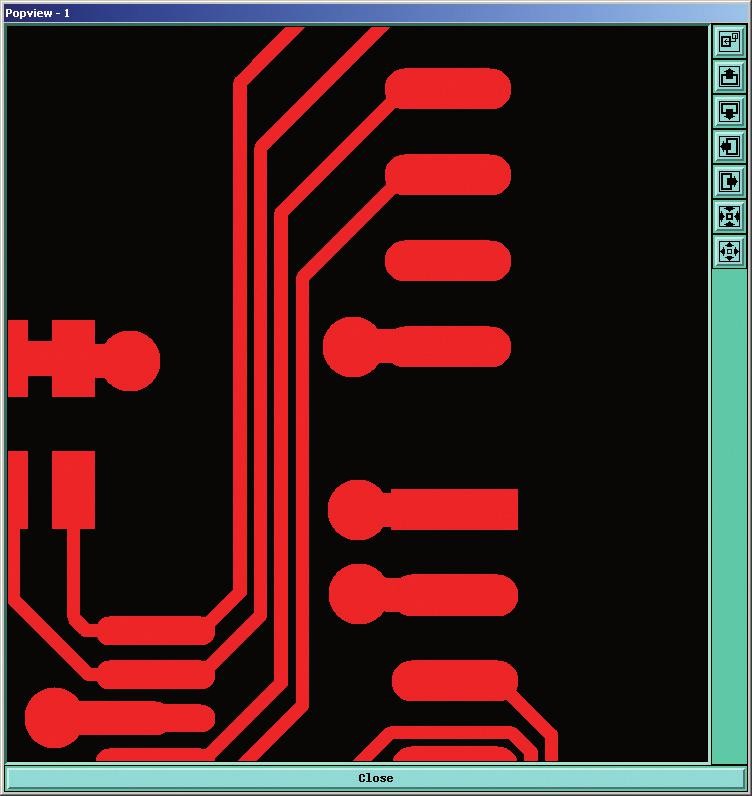

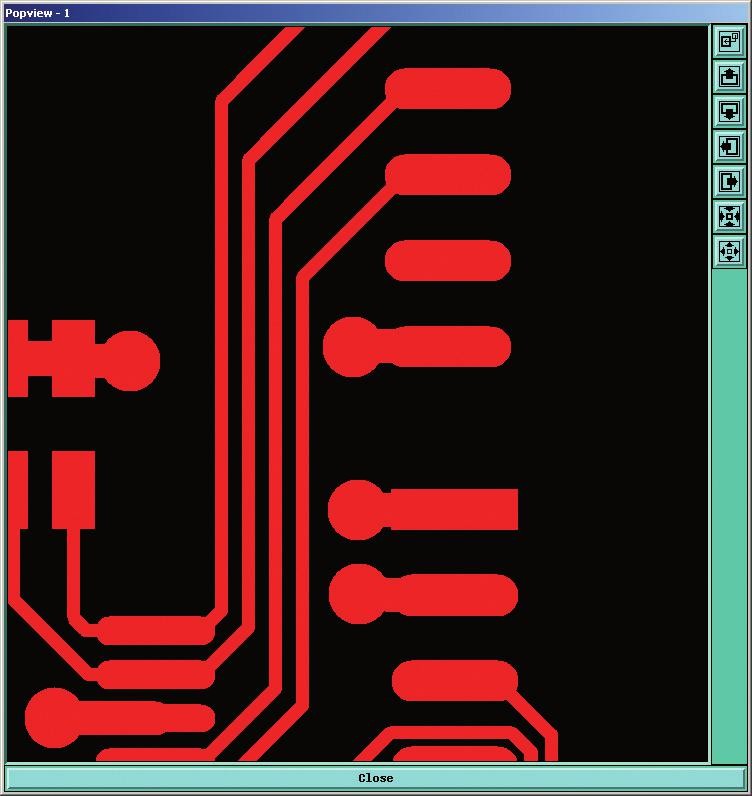

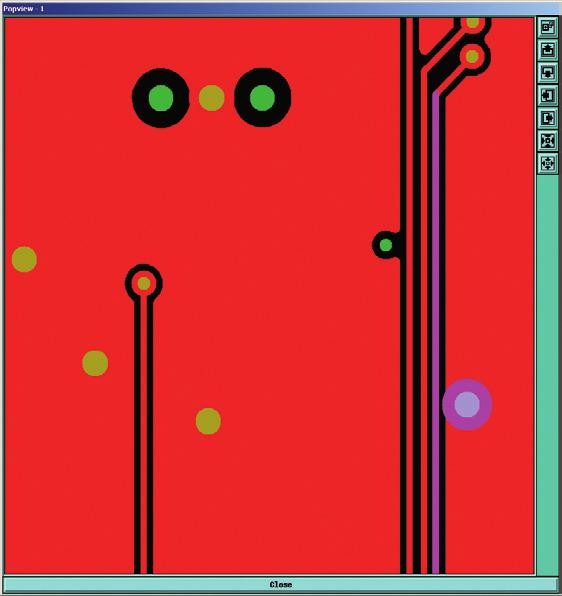

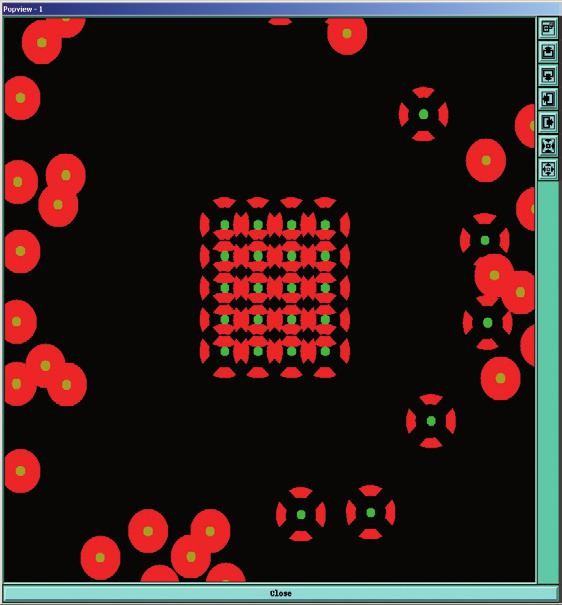

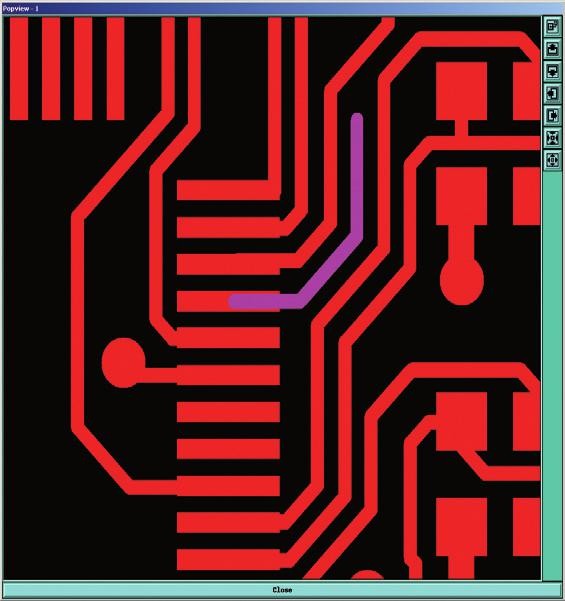

Obr. 1 Mezera mezi vodiči

Tyto chyby lze najít a většinu také opravit i na straně výrobce při prověřování a kontrole výrobních dat ještě před zahájením výroby desek. Tak lze předejít případným potížím při výrobě a pomoci tak zákazníkovi. Zaměříme se pouze na chyby v motivech s ohledem na výrobu samotnou, pomineme tedy zatím oblast nepájivé masky, potisků a umístění součástek a jejich osazování.

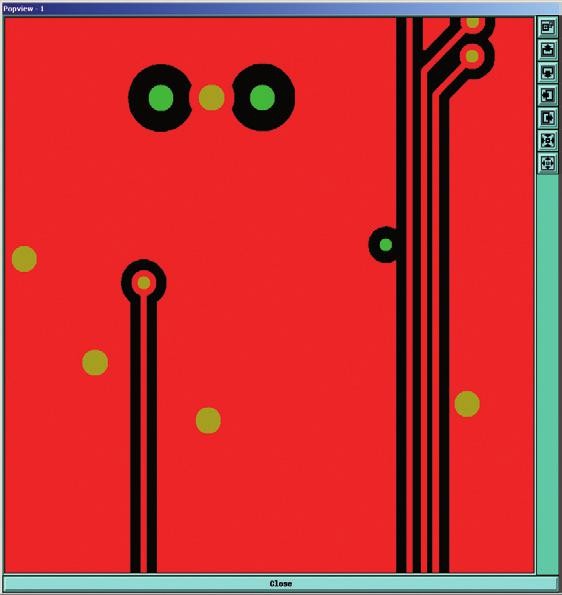

Obr. 2 Oprava mezery

Všeobecně platí, že každý skutečný výrobce, nemyslíme tím obchodní firmy, si výrobní data pro desku před výrobou musí zkontrolovat, posoudit jejich srozumitelnost a úplnost, technickou správnost a hlavně technologickou vyrobitelnost samotné desky. Zde se uplatní hlavně zkušenost technika potažmo technologa a neméně také softwarové vybavení, na kterém mohou pracovat. Základní kontroly dat jako je lokalizace nejmenší isolační mezery, nejmenšího vodiče, mezikruží, vrtáku a podobně, běžně označující se jako DRC (Design Rule Controls), umí víceméně každý nám známý program. Další velkou oblastí je DFM (Design for Manufacturing), kde již některé programy pokulhávají a spousta návrhářů si ani neuvědomuje případné riziko pro výrobu samotné desky.

|  |

| Obr. 3 Mezera mezi vodičem a ploškami | Obr. 4 Oprava mezery |

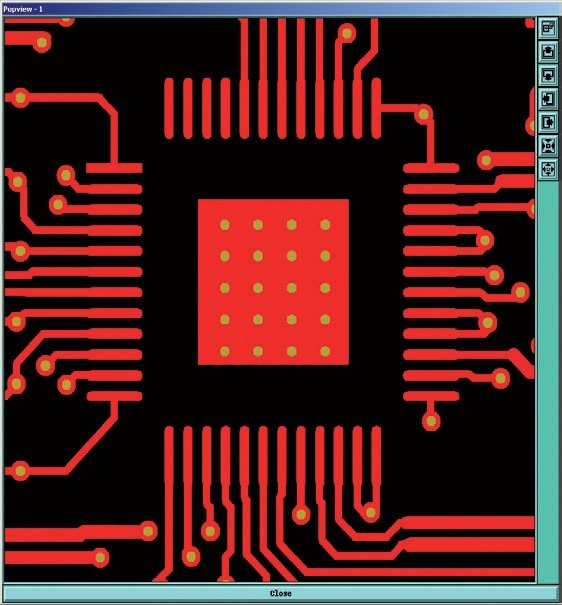

Pojďme se nyní na některé konkrétní problémy podívat. Veškeré obrázky jsou z programu Genesis 2000. Lokalizaci problematických oblastí a návrh jejich oprav jsme provedli pomocí automatických nástrojů tohoto softwaru ve společnosti CUBE CZ. Upozorňujeme také minimálně na slušnost, ne-li pravidlo, jakékoli změny v datech předem konzultovat se zákazníkem.

|  |

| Obr. 5 Mezera mezi vodičem a mědí | Obr. 6 Oprava mezery |

První oblast je již dříve zmíněná isolační mezera. Ukážeme Vám příklady jejího absolutně nevhodného použití. Na obrázku č. 1 vidíte zbytečně malou, 90 μm isolační mezeru mezi vodiči. Na obrázku č. 2 pak její možnou opravu na mezeru 150 μm. Obrázek č. 3 ukazuje podobný problém, ale mezi vodičem a ploškami, a následuje jeho oprava na obrázku č. 4. Na obrázku č. 5 pak vidíte „chybně vylitou“ měď se zbytečně malou isolační mezerou 100 μm vůči vodičům se zvýrazněnou další chybou – ploška u otvoru zmenšuje opět isolační mezeru. Obrázek č. 6 ukazuje zvětšení isolační mezery rozlité mědi od vodičů a odstranění plošky. Všechny tyto „chyby“ vznikly chybným nastavením parametrů v návrhovém systému. Většina výrobců by tuto desku pravděpodobně uměla vyrobit i bez dodatečných úprav, ale za jakou cenu. Mezera okolo 90 μm je pro většinu z nich již limitující a nechají si to samozřejmě zaplatit. Dále je pravděpodobné, že pokud výrobce „jede na doraz“ svých technologických limitů, tak tato deska „neprojde“ výrobou bez dodatečných oprav zkratů, což bývá u některých aplikaci nevhodné. Ve výše zmíněném softwaru lze toto opravit přibližně za 5 minut a dostat se tak na již zcela standardní mezeru 150 μm a také na standardní cenu.

|  |

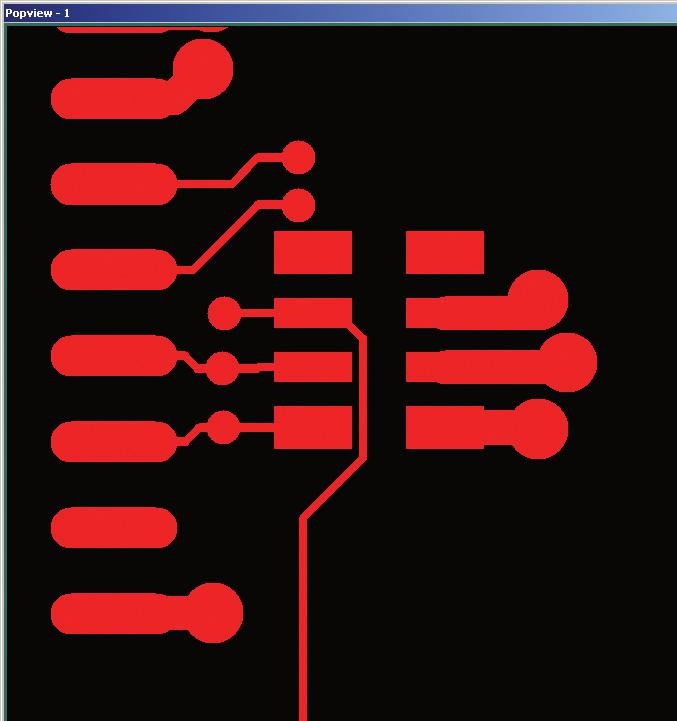

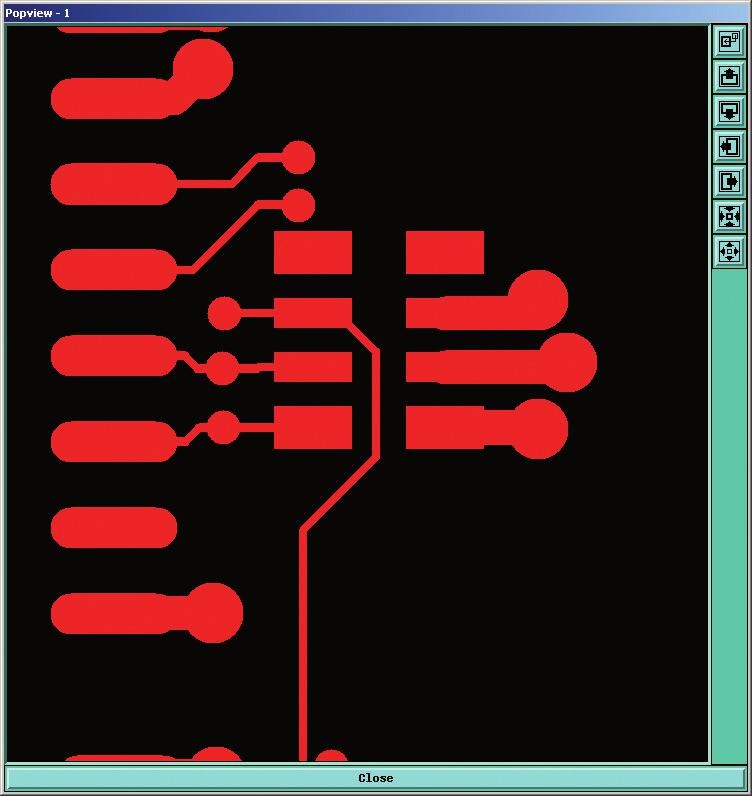

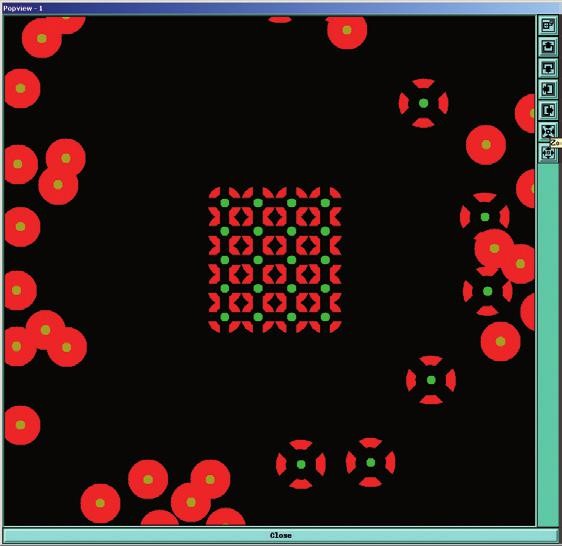

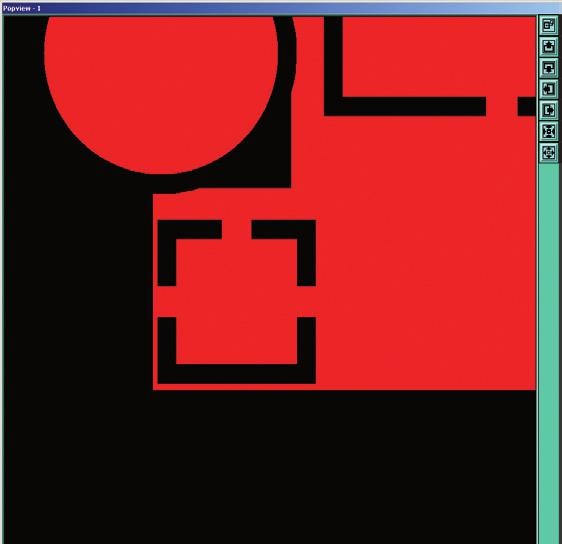

| Obr. 7 Chybné termální můstky | Obr. 8 Pohled na vrstvu TOP |

Dále přejděme k napojení termálních můstků v negativních vnitřních vrstvách a k „odpojení oblastí“. Většina návrhových systémů povolí návrhářovi pro PWR a GND vrstvy použít negativní vrstvy a v nich termální můstky. Bohužel nevhodným tvarem, rozmístěním nebo natočením těchto můstků občas vznikají velmi pochybná propojení a v krajním případě i rozpojení. Tyto termální můstky bývají navíc často použity i pro via otvory, což popírá jejich původní účel ve spojitosti se snížením odvodu tepla při pájení. Na obrázku č. 7 vidíte zcela chybný návrh negativní vrstvy a připojení vnitřních zvýrazněných otvorů. Uvědomte si, že budoucí měď je na obrázku černě, takže propojení zvýrazněných otvorů s okolní mědí je realizováno mezi krajovými otvory konektoru „vodičem“ o síle 45 μm. Toto lze opravit zmenšením isolačních plošek u krajových otvorů případně jejich „oříznutím“.

|  |

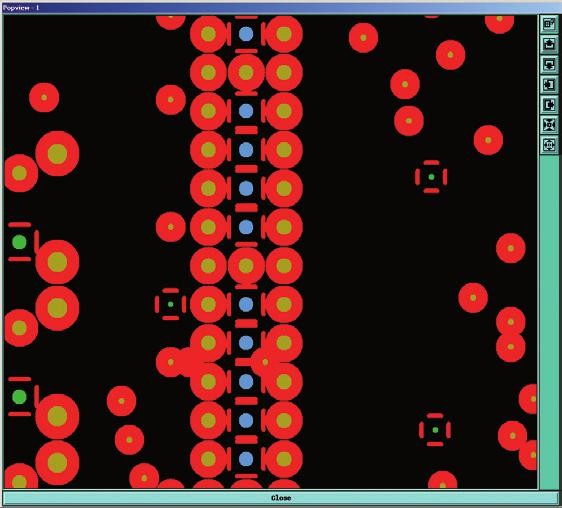

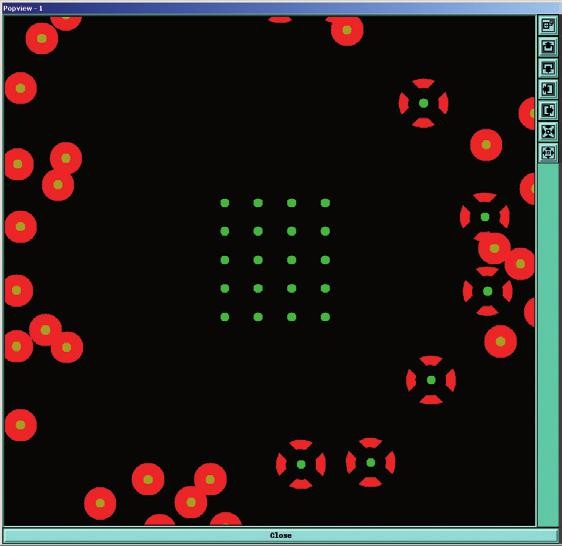

| Obr. 9 Vnitřní negativní vrstva | Obr. 10 Oprava geometrie můstku |

Následuje ukázka závažné funkční chyby „přebíjejících se můstků“ u via otvorů, které měly původně odvádět teplo od součástky do vnitřní vrstvy (obrázek č. 8 vrstva TOP a č. 9 vrstva GND). Tuto chybu lze opravit buď změnou geometrie můstků (obrázek č. 10) a nebo ještě lépe jejich úplným vymazáním (obrázek č. 11). Chybou v geometrii termálních můstků by došlo k odizolování vnitřních šesti prokovů a snížení účinnosti chlazení. Tato chyba by mohla mít zásadní vliv na konečnou funkčnost součástky, neboť odvod tepla může být snížen o více jak polovinu a navíc je zcela neodhalitelná elektrickým testováním desek z důvodu propojení všech prokovů ve vrstvě TOP.

|  |

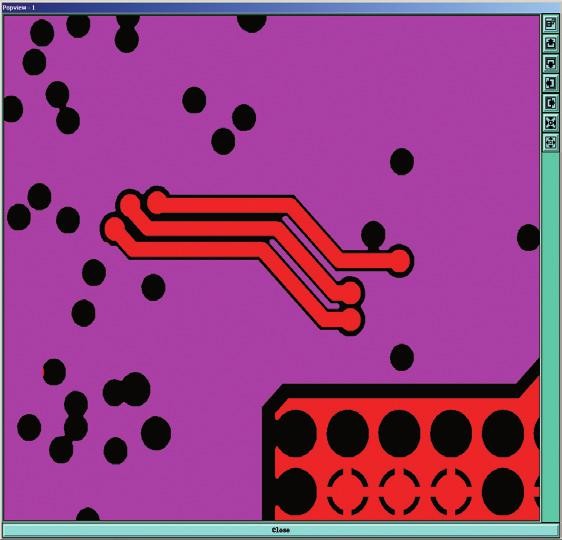

| Obr. 11 Úplné vymazání můstků | Obr. 12 Chybně napojené vodiče |

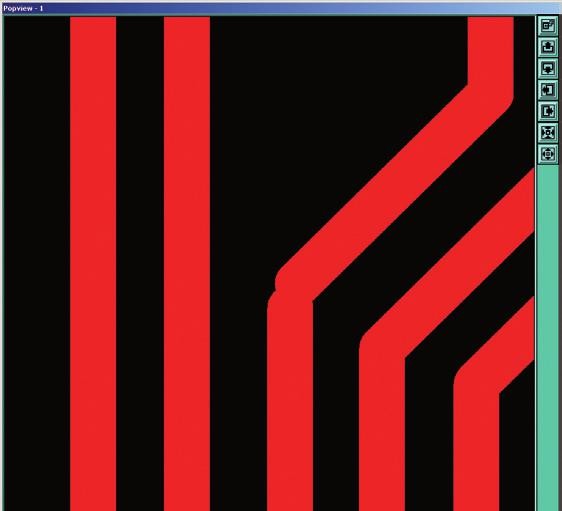

Následují ukázky několika drobnějších a méně závažných chyb, přesto jejich opravou lze pomoci výrobě DPS. Obrázek č. 12 ukazuje neúplné napojení vodičů, obrázek č. 13 pak neukončený vodič. Toto neukončení vodiče není z hlediska výroby problém, ale z hlediska zapojení součástky však může být. Následují obrázky č. 14 a 15 ukazující zbytečně chybné vylití mědi způsobující velmi tenké „vodiče“ (60–90 μm) v mědi. Mohou při výrobě způsobovat zkraty s okolím z důvodu jejich neukončení ploškou a nedostatečné adheze k podkladovému materiálu.

Obr. 13 Neukončený vodič

Co závěrem? Toto byla pouze malá ukázka toho, co lze v datech najít a opravit, pokud k tomu máte potřebné zkušenosti, prostředky a softwarové vybavení. Neexistuje bezchybný návrhový systém a ani neexistuje bezchybný výrobce, ale jsou oblasti, ve kterých může návrhář desky značně výrobu ulehčit a předejít tak zbytečným komplikacím a ztrátám. Myslíme si, že důslednou dodatečnou kontrolou výrobních dat a to i na straně výrobce, optimalizací problematických míst a vzájemnou komunikací lze jedině oboustranně získat. Informujte se proto u Vašeho výrobce desek, co všechno umí a co je schopen najít a případně opravit v datech ještě před zahájením samotné výroby desek plošných spojů.

|  |

Obr. 14 a 15 Chybné vylití mědi (velmi tenké „vodiče“)