Nové možnosti v použití šablon

Nová generace šablon umožňuje na jediné desce použít jak drobné, tak i výrazně rozměrnější elektronické prvky zároveň, stejně jako použití na úrovni waferů a flipchip pouzder, či propojení s 3D pouzdry. Trojrozměrné, elektrolýzou vyráběné šablony jsou dalším krokem k použití čipů uvnitř obvodů či nanášení pájecí pasty k propojení dvou samostatných čipů do jediného celku.

Přesto, že šablony patří do skupiny jednoduchých nástrojů, používaných i v obecném tiskařském procesu, jejich technologie se neustále vyvíjejí. V oblasti elektroniky se běžně používají především pro nanášení (tisk) pájecí pasty na pájecí plošky DPS při osazování součástek pro povrchovou montáž. V dalším kroku se na příslušné pozice umístí součástky a to tak rychle, dokud pasta lepí. Posledním krokem osazování je proces reflow, při kterém se nejčastěji přímo v peci roztaví nanesená pasta a po odpaření tavidel vznikne mezi každým pinem součástky a ploškou na DPS vodivý spoj.

Stejně jako ve všech jiných oblastech výrobního sektoru, je i elektronický průmysl zatížen stále silnějším konkurenčním prostředím. Cílem nových technologií je tedy v první řadě zvýšení produkce, snížení výrobních nákladů a zároveň použití menších pouzder. Stále sílící tlak na zvýšení rychlosti a snížení konstrukčních velikostí však vede k vývoji složitějších výrobních postupů, mezi které samozřejmě patří i nanášení pájecí pasty.

Menší pouzdra elektronických obvodů vyžadují vyšší hustotu I/O pinů, avšak menší plochu na DPS. Malé piny takových obvodů pak vyžadují i malé otvory v šablonách. Výsledkem je zvýšený tlak na technologii šablon a nanášení pájecí pasty, který vede k dalšímu rozvoji.

Nanesení pájecí pasty na desky s plošnými spoji je dvoufázovým procesem. První fází je protlačení pájecí pasty skrz otvory v šabloně a zarovnání pomocí ostré hrany stěrky (fáze vyplnění). Ve druhé fázi se šablona z desky sejme, přičemž se od ní oddělí pájecí pasta a ta zůstane na DPS (fáze přenosu). Tato fáze může být rovněž chápána jako přetahování. Stěny šablony se snaží udržet pastu u sebe, kdežto pájecí plošky na desce se snaží naopak pastu vytáhnout z otvorů šablony. Vítěz je určen jednoduchým poměrem plochy vnitřních stěn otvorů k ploše oblasti pod otvorem, tedy pájecí plošky.

Čím menší je plocha pájecích plošek, tím tenčí šablona musí být zvolena, aby bylo možné dosáhnout poměru ploch, který zajistí bezpečné zachycení pasty na desce. To je vážný problém především u kombinace velmi malých pouzder s roztečí vývodů kupříkladu jen 300 μm u CSP či součástek velikosti 01005 a naopak rozměrnějších prvků na téže desce, jako jsou konektory a stínicí plechy. Malé součástky vyžadují použití velmi tenké šablony a naopak velké součástky potřebují silnou šablonu, která jim umožní dosáhnout potřebné výšky aplikované pasty.

Jedním z možných řešení je použití dvou odlišných šablon. Zde však narážíme na problém v omezení prostoru, daného vzdáleností mezi otvory ve dvou šablonách odlišné tloušťky. Pokud je na deskách velké množství rozměrných součástek, je v šablonách příliš mnoho otvorů a může být problém s její konstrukcí a zajištěním dobré aplikace pájecí pasty. Typickým příkladem je výroba mobilních telefonů a podobných zařízení, kde se velmi malé součástky nacházejí v těsné blízkosti konektorů a stínicích prvků.

Dalším řešením je použití systému šablon pro dvoufázové nanášení pasty. V tomto případě se jedna šablona použije pro aplikaci pasty k malým součástkám a její tloušťka může být přímo optimalizovaná podle velikosti pinů. Druhá šablona se pak použije pro nanesení pasty k větším pájecím ploškám (RF stínění a SMD konektory), kde je vhodná její větší tloušťka. Na druhé šabloně jsou přitom reliéfem vytvořeny kapsy na straně DPS, kde je již aplikována pasta z předchozího procesu. Všechny součástky jsou v tomto případě na desku umístěny až po použití obou šablon a pro jejich zapájení je použit jediný reflow proces.

Tyto šablony mají však své uplatnění i mimo nanášení pájecí pasty. Tenké, elektrolýzou vyráběné šablony (s tloušťkou kolem pouhých 35 μm) mohou být použity pro tisk substrátu na čip při sestavování pouzder typu flip-chip. Dvoufázový tisk je u flip-chip obvodů vhodný i pro aplikaci pájecí pasty k čipu ve chvíli, kdy zbylé komponenty byly zajištěny první šablonou.

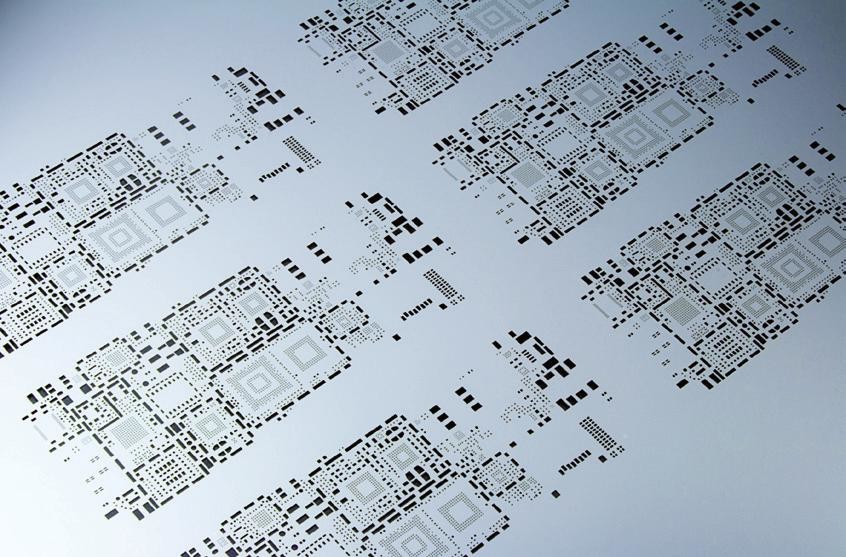

Další využití tohoto typu šablon je přímo v oblasti pouzdření čipů, tedy technologii WLP (Wafer-Level Packaging). Elektrolýzou vyráběné šablony jsou vhodné pro tisk pájecí pasty na vývody čipu. Při použití tloušťky 50 μm a otvorů o velikosti 150 μm je možné aplikovat malé množství na každý jednotlivý pin čipu (průměrně 500.000 otvorů), které pak po průchodu celého waferu procesem přetavení vytvoří malé hrbolky.

U waferů je možné použít šablony i při aplikaci BGA pinů (kuliček) přímo na čipy. V prvním kroku se tavidlo aplikuje na každý pin na křemíkovém waferu. Obvykle se přitom pracuje s šablonami s tloušťkou kolem 35 μm. V dalším kroku se pak aplikují jednotlivé pinové kopečky. Zde se obvykle pracuje s tloušťkou šablony, odpovídající velikosti pinů +75 μm, která zajišťuje jejich bezpečné a přesné umístění. V některých případech se místo kuliček používají malé pinové sloupky, umístěné na spodní straně šablony tak, aby se dotýkaly nanesené pasty.

Několik výzkumných týmů se věnuje zajímavému řešení, které se s použitím elektrolýzou vyráběných 3D šablon zaměřuje na použití samostatných čipů a vytvoření spojení z čipu na čip. Možná se tak časem dočkáme dalších technologických změn ve stále se vyvíjející oblasti SMD šablon.

Reference:

[1] „Stencil Design When 01005 and 3mm Pitch μGBA Coexist with RF Shields”, William E. Coleman, S24 Paste and Printing II, APEX 2009, Wednesday, April 1, 1:30 pm–3:30 pm.

[2] „Technology Drives New Stencil Applications“, William E. Coleman, www.photostencil.com