Vysoká produktivita reflow procesu

Continental Automotive GmbH je přední světový výrobce originální automobilové elektroniky. Továrna v německém Villingenu, coby výrobce elektroniky pro automobily, v posledních několika letech investovala do nejmodernějšího vybavení na kontrolu a řízení teplotních profilů v reflow procesu. V následujících řádcích si přiblížíme objektivní důvody této investice a pozitivní dopad na výrobu.

Cílem každého výrobce je vyrábět vysoce kvalitní výrobky za požadovanou cenu a dodávat produkty zákazníkovi včas. V automobilovém průmyslu se elektronika používá ve velmi náročných podmínkách, jako jsou extrémní výkyvy teplot, vibrace, prašnost, vlhkost a další. Celá řada produktů zároveň podléhá vysokým bezpečnostním standardům, například těm, které souvisejí s tachografy, zařízením pro výběr mýtného nebo pro řídicí jednotky motorů atd. Přesná výrobní a procesní dokumentace je proto nezbytnou součástí.

Každé zařízení v moderních SMT výrobách obsahuje několik kontrolních systémů, které jsou buď součástí zařízení, nebo se provádějí specializovaným zařízení, jako SPI, AOI, X-Ray a další. Po dlouhou dobu byl reflow proces „černou skříňkou“, kde jsou k dispozici pouze omezené informace o procesu. Většina firem se opírá o pravidelné kontroly procesu zaznamenané tepelným profiloměrem (tento proces je v podstatě profil DPS měřený v požadovaném procesním okně). Hlavní slabostí této periodické kontroly je to, že většina produktů prochází reflow procesem na slepo bez přesné a okamžité kontroly. Současně s tím jde o ruční proces, který je náchylný na změny, a především dochází k přerušení výroby.

Hlavní cíle

V německém závodě Continental ve Villingenu si management stanovil tyto základní cíle pro zlepšení reflow procesu:

- získat záznam o každé DPS v průběhu procesu

- automatické zaznamenávání procesu a zajištění spolehlivého měření bez přerušení výroby

- zlepšit propustnost pece

- zlepšení získané dokumentace

Přehled vybraných technologií

Řešení, které Continental ve Villingenu zvolil, obsahovalo tři části:

- Automatický systém, který měří profil každé DPS v reálném čase v peci. Tento systém se nazývá KIC RPI (v minulosti 24/7) a využívá 30 termočlánků trvale instalovaných podél dopravníku v tunelu pece, jeden snímač pro rychlost dopravníku a čidlo pro registraci každé DPS u vstupu do pece.

- Programovací nástroj pro KIC RPI (24/7), což je v podstatě standardní manuální profiloměr.

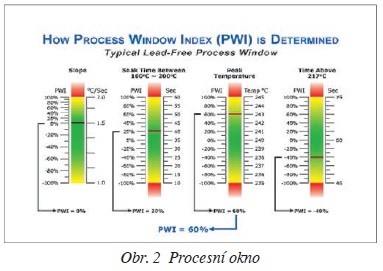

- Optimalizace procesu nazývaná Navigator Power. Ze zkušenosti je známo, že každý proces má své výkyvy, a proto je zapotřebí, aby nastavení reflow pece přesně odpovídalo procesnímu oknu pro každou DPS. Procesní okno jednoduše znamená horní a spodní hranici dané specifikace, např. hranice teplot dle požadavku pájecí pasty u komponentů citlivých na teplotu. Navigator Power je software, který analyzuje každý výsledný profil z milionu možných nastavení pece (kombinace nastavení teplotních zón a rychlosti dopravníku). Automaticky se volí konkrétní nastavení pece pro daný produkt, které odpovídá správným hodnotám procesního okna.

Zatímco ruční profiloměr může být využíván hned na několika výrobních linkách, KIC 24/7 je vyhrazený systém pro každou reflow pec. V případě potřeby je možné informace z každého z těchto systémů KIC 24/7 připojit k síti LAN (Local Area Network) a monitorovat proces z libovolného autorizovaného počítače v síti LAN.

Dopad na výrobu v Continental Vilingen: propustnost reflow pece

Software Navigator Power lze naprogarmovat tak, aby byla zajištěna nejvyšší rychlost dopravníku a zároveň byl proces přesně dle specifikace. To bylo pro výrobu ve Vilingenu velmi důležité, aby se pec nestala zúženým hrdlem a nebrzdila tak propustnost. Dost často převažoval názor, že pokud se má dosáhnout správného procesního okna, je třeba snížit rychlost dopravníku. Opak je však pravdou. Hned několik pecí po instalaci zařízení dosáhlo okamžitě vyšší rychlosti než v době před instalací. Propustnost navíc zlepšila eliminace manuálních měření pomocí profiloměrů. Díky systému KIC RPI (24/7), který kontroluje každou desku v reálném čase, Continental Villingen snížil svou měsíční manuální kontrolu a profil je tak automaticky pod kontrolou včetně monitoringu každé DPS. Teoreticky bylo možné manuální kontroly úplně odstranit, ale nakonec bylo rozhodnuto provádět je pouze na měsíční bázi.

Zlepšení dokumentace

Zatímco reflow pec je „černá skříňka“ SMT linky, je důležité zdokumentovat proces (což znamená měření profilu DPS vzhledem k procesnímu oknu). To znamenalo, že tisíce profilů DPS nebylo měřeno nebo zdokumentováno až do chvíle pravidelné měsíční kontroly profiloměrem. V současné době je automaticky zaznamenáván každý profil s výsledkem, jak daná DPS zapadá do procesního okna.

Bezprostřední reakce na tepelný proces

Vzhledem k tomu, že Continental Villingen již nepokračuje ve výrobě „na slepo”, dostává oznámení okamžitě, když je DPS mimo specifikaci. V tu chvíli je velmi důležité rychle reagovat na daný problém. KIC 24/7 zastaví dopravník do doby, než je detekován odklon od specifikace. Tím se významně snížilo riziko zmetkovosti nebo případných oprav. Součástí pecí je bezpečností alarm systému, který informuje o změnách (světelný maják a softwarový alarm).

Systém je schopný zachytit např. chyby obsluhy nebo změny v obsahu zplodin uvnitř pece. V minulosti se nedaly všechny chyby odchytit přímo v peci a muselo se spoléhat až na AOI. Nyní jsou schopni zachytit problém okamžitě. Kromě toho Navigator Power software umožňuje dostat proces zpět pod kontrolu v rekordním čase.

Závěr

Continental Villingen má v současnosti k dispozici plně automatizovanou kontrolu měření profilů v reflow pecích. Každá vyrobená DPS má svůj naměřený profil, který je zdokumentovaný v reálném čase bez lidského zásahu. V konečném výsledku je každý teplotní profil prakticky bez vad a čas výroby se významně zkrátil. Nejistotu nestability vystřídal pocit zodpovědnosti, že každá DPS má svou dokumentaci a zákazník tak dostává produkt nadstandardní kvality.