Aplikování procesu Lean NPI v návrhu desky z pohledu EMS

Proces uvedení nového výrobku do výroby známý pod zkratkou NPI (New Product Introduction) u výrobků s deskou plošných spojů (PCB) prodělal revoluční změny se zavedením metodiky známé pod názvem „Lean NPI”. Ten představuje moderní a praktický přístup k celému procesu od návrhu desky až po výrobu, protože sníží dobu potřebnou k uvedení na trh a eliminuje dodatečné změny ve výrobě.

Na mnohých příkladech by šlo ukázat, jak OEM výrobci (Original Equipment Manufacturers) využili zmíněného postupu a převzali plnou kontrolu nad uvedením svých nových produktů na trh, rychleji a s nižšími náklady než jejich konkurence. Co je zatím ale méně známé, je to, že tato metodologie může být velmi účinná i ve vzájemném vztahu vývoj – výroba tak, jak tomu je u EMS výrobců.

Optimum Design Associates je společností, která si plně osvojila metodiku Lean NPI s cílem odlišit svůj byznys od konkurence. Tato kalifornská firma je EMS výrobcem s globálním dosahem. Je zaměřena na středně velké OEM zákazníky, kteří hledají pomoc na úrovni, jakou požadují firmy typu Apple nebo Cisco, ve smyslu kvality, odezvy, efektivních cenových nákladů a využívání globálních zdrojů. Optimum Design Associates spolupracuje s celou řadou vývojových firem z širokého spektra průmyslu – ty používají různé vývojové nástroje, materiály a dodavatele.

Lean NPI začíná ve vývoji konceptem, který vyžaduje analýzu návrhu desek s ohledem na jejich výrobu. To umožňuje návrháři desek vyřešit jednoduše a včas problematické záležitosti, které by jinak znamenaly problémy ve výrobním procesu a způsobily zvýšení nákladů a zpoždění. Nejnovější návrhové systémy desek už umí kontrolovat navržené desky s ohledem na výrobu, takže návrhář dostává zpětnou vazbu a může případné problémy odstranit v rané fázi návrhu.

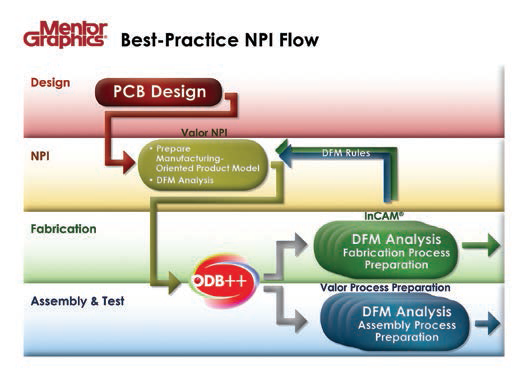

Návrhář desky může potom poslat výrobci výstupní soubor desky ve formátu ODB++, který obsahuje kompletní data navržené desky odsouhlasené k výrobě. Při výrobě holé desky se používají programy jako např. InCAM® od Frontline, který podle dat zahrnutých v ODB++ zhotoví nová data pro řízení celého výrobního procesu desky. V případě osazování použije jiný program, např. Valor Process Preparation, stejná data k přípravě výrobních podkladů osazování, generování testovacích a inspekčních dat. Potřebná dokumentace může být vytvořena přímo bez lidského zásahu, bez nutnosti úprav dodaných dat a s ohledem na různé typy používaných strojů od různých dodavatelů.

Metodika Lean NPI Flow není ideální pouze pro vyvolené. Shrnuje hlavní principy a nástroje pro nejlepší postupy, které firmám umožňují eliminovat omyly, ztráty a chyby spojené se zaváděním nového výrobku na trh. Výsledkem je dosažení požadovaného cíle rychleji a spolehlivěji při nižších nákladech a lepší kvalitě. Optimum Design Associates ve spolupráci s Mentor Graphics může svým zákazníkům nabídnout tento automatizovaný a přímý přístup k řešení výrobních záležitostí již od počátečního návrhu desky plošných spojů.

Zavedení metodologie Lean NPI

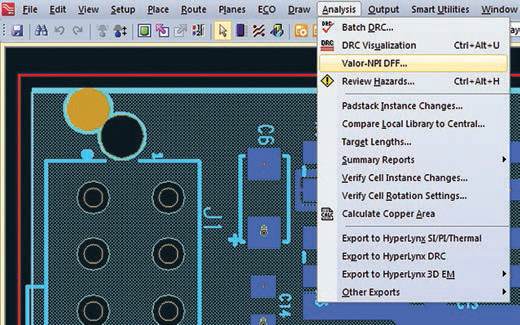

Optimum Design Associates zavedl Lean NPI s použitím programů Xpedition PCB a PADS od Mentor Graphics pro návrh desek a Valor NPI pro DFM kontrolu (Design For Manufacturing). V obou případech slouží ODB++ soubor jako zdroj informací o dané desce. Integrace mezi Xpedition PCB a Valor NPI zajišťuje rychlou a snadnou zpětnou vazbu výsledků DFM kontroly desky k návrháři desky (obr. 1). Pokud zákazníci dodají data desky z programu PADS, potom je použito oboustranné grafické porovnání a import DFM výsledků z Valor NPI do programu PADS, které umožní dodatečně opravit nalezené problémy.

Obr. 1 Nástroj Valor NPI je plně integrován s návrhovým programem Xpedition PCB Layout, což umožňuje snadnou a rychlou odezvu na výsledky DFM kontroly.

Pokud byly návrhy desek zhotoveny v jiných programech než Xpedition nebo PADS, potom se využívá možností systému Valor NPI v podobě modulů Scorecard a Sharelist ke kontrole návrhu desky. Ty dodají potřebné hlášení o provedení desky a zajišťují tak zpětnou vazbu na návrh desky. Optimum Design Associates tak může zvládnout plnou analýzu DFM na podkladech dodaných zákazníky bez ohledu na použitý návrhový systém desky.

Aby bylo možné implementovat Lean NPI, musely se provést některé změny v pracovních postupech, přičemž pracovníci Optimum byli sami schopni automatizovat mnoho kroků pomocí programu Valor NPI. Po zahájení návrhu desky je nyní výpis použitého materiálu schválen pomocí Valor NPI, zatímco knihovny součástek použitím programu Valor Parts Library (VPL). Tím se zajistí, že pouzdra součástek aplikovaná na desce jsou správná. Pokud je potřeba zavést do knihovny VPL novou součástku, potom to je ještě před rozmístěním součástek na desce v procesu návrhy desky s tím, že je současně provedena analýza možných problémů s osazením takové součástky. Případné DFM problémy se tak mohou vyřešit ještě před vlastním routováním desky.

Jakmile jsou součástky na desce rozmístěny, mohou být položeny kritické plošné spoje. Následuje předběžná analýza desky s ohledem na výrobu, která ukáže problémy typu DFM spojené s již položenými spoji. Případné problémy tak mohou být opraveny ještě před dalším, všeobecným routováním desky. Zvládnutí kritických spojů v počáteční fázi návrhu desky dává větší flexibilitu v optimalizaci, protože kdyby to bylo provedeno později, bude obtížné provést potřebné změny při zachování signálové integrity.

Nakonec se provede zbytek routování, měděné plochy, zemnící a napájecí plochy a potisk (pokud je potřeba). Následuje kompletní analýza DFM zaměřená na výrobu desky, osazování a testování, která zachytí DFM problémy na dokončeném návrhu desky.

Když jsou DFM analýza a navazující korekce provedeny, jsou výstupní data desky připravena pro výrobu. Zde se ale ukazuje, že výstupní data samotné desky v procesu výroby nejsou vše, co je potřeba. Normálně se vytváří z dat dané desky panel, jednak pro osazování a jednak pro výrobu holé desky. K panelizaci desky slouží různé programy a ty umožňují provést DFM analýzu na navrženém panelu, protože vlastně ten bude použit pro výrobu holé desky i osazování.

Odsouhlasení návrhu desky zákazníkem se provede až po provedení DFM analýz na výrobním i osazovacím panelu. To zajistí, že zákazník obdrží pro zhlédnutí nejenom konečný návrh desky, ale také podklady pro výrobu a osazení desky v podobě panelů. V případě opačného postupu by se mohlo stát, že v závěrečné fázi příprav podkladů pro výrobu by se mohlo udělat něco, o čem zákazník neví a co by mohlo narušit jeho záměr. Zákazník má možnost zkontrolovat a schválit kompletní výrobní podklady v podobě jediného souboru ODB++, který může obsahovat jak data vlastní desky, tak data výrobních panelů.

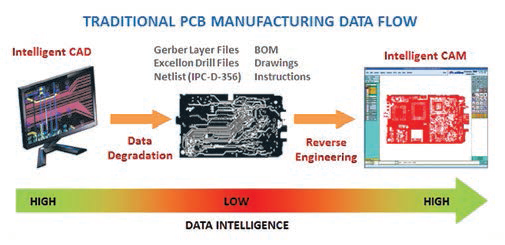

Obr. 2 Tradiční postup převodu dat od návrhu desky do výroby zahrnuje časově náročný převod neintelignetních dat s možností vzniku chyb.

V každém kroku procesu analýzy DFM byly použity určité atributy, které se potom staly součástí výstupních dat ODB++, což umožňuje provést dodatečné DFM kontroly. Výstup ve formátu ODB++ obsahuje kompletní data desky pro výrobu, která definují přesně, co a jak má být vyrobeno, včetně takových informací, jako jsou složení vrstev desky (layer stack-up), množství mědi, barva nepájivé masky atd. Soubor ODB++ obsahuje informace, které mohou být pokládány za „virtuální dokumentaci”. Možnost přímého využití dat z ODB++ k vytvoření grafické formy odstraňuje potřebu mnoha výkresů a jiných dokumentů, které bývají tradičně používány.

Posledním krokem v novém postupu je zabezpečení, že data ODB++ jsou bezvýhradně používána během celého návrhu desky až do přípravy výrobních podkladů, což umožní efektivní předání dat jak externím výrobním partnerům, tak vlastním výrobním a testovacím linkám.

Úspěšnost zavedení Lean NPI

Při každé změně v metodice návrhu desky nebo výrobních procesů je potřeba mít vypracovanou metodu pro měření zlepšení výkonu a na dopad těchto změn na výkonost celého podnikání. V Optimum monitorují hlavní aspekty procesu návrhu desky a výrobních procesů k získání užitečných statistik, které ukazují, jak bylo zavedení metodologie Lean NPI efektivní. Tato měření jsou zatím v běhu, ale je očekáván velmi pozitivní výsledek.

Očekávání dobrých výsledků je založeno na možnostech DFM analýz dostupných v programu Valor NPI. I když návrhové programy desek umožňují dnes navrhnout desku, která je téměř perfektní, pořád tu ještě zbývá několik aspektů, které mohou přinést zbytečné zvýšení výrobních nákladů.

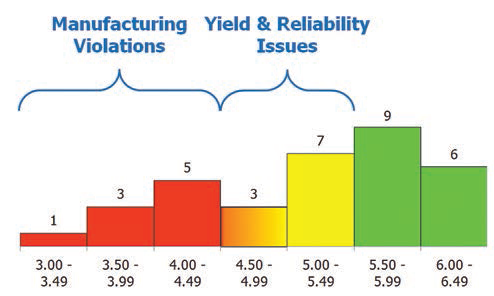

Všechny nalezené problémy mohou být tak opraveny ještě v časné fázi přípravy do výroby za cenu několika minut práce návrháře. V opačném případě by některé problémy mohly způsobit podstatné navýšení výrobních nákladů (obr. 3).

Obr. 3 Typický rozsah vážnosti defektů nalezených při DFM kontrole.

Některé problematické aspekty nemusejí představovat žádný významný risk a spadnou do zelené kategorie v grafu na obr. 3. Jiné problematické záležitosti, které jsou na obr. 3 v červené zóně, bývají rychle zachyceny výrobci, kteří se potom domáhají revize návrhu desky. Ta ovšem vyžaduje čas k provedení a manuální zásah s cílem kontrolovat a opravit každou, již vyrobenou desku. Každá taková oprava může potenciálně přispět k navýšení výrobních nákladů. Předělání návrhu desky spolu s opakovanými procedurami procesu NPI snadno způsobí podstatné navýšení nákladů.

Žlutá část na obr. 3 představuje defekty, které jsou nejobtížnější a také nejdražší. Jsou výsledkem problémů ve výrobě, které se stávají náhodně a znehodnotí tak celý výrobek. Správně by každý takový případ měl být detekován při testování, výrobek by měl být opraven a znovu testován. V každém případě to znamená sníženou produktivitu výroby. Bylo statisticky dokázáno, že testování, jakkoliv časté, nemůže garantovat nalezení všech defektů, což způsobuje, že celková kvalita výrobků dodávaných na trh klesá. Špatná kvalita výrobků může nejen zničit daný produkt, ale také dobré jméno firmy – to se odrazí v menším prodeji a ve zvýšených nákladech na dodatečné opravy.

Je často udivující, jak jednoduché mohou defekty ve své podstatě být. Když se podíváme například na výrobu holé desky, úzké proužky a výčnělky fotorezistu se mohou od desky odtrhnout a zapříčinit špatné zhotovení plošných spojů. Ostrý úhel u plošných spojů zase může způsobit jejich podleptání v rozích, protože leptadlo mědi se v tomto místě uchytí. Pokud pájecí plošky součástky nemají správný rozměr pro pájení, potom je výsledkem nespolehlivě provedený spoj. Na desce mohou být problémy s potřebnými mezerami mezi součástkami, zejména pokud rozměry náhradní součástky nebyly v původním návrhu desky uvažovány. Testovací plošky na desce mohou být nepoužitelné, pokud s nimi nebylo počítáno v rozmístění součástek, protože prostě nejsou dosažitelné. Toto jsou jenom některé příklady z několika set kontrol, které program Valor NPI DFM automaticky vykonává s ohledem na skutečnou situaci ve výrobě holé desky a při osazování (obr. 4).

Obr. 4 V kontrastu s tradičním procesem NPI, který je charakterizován zvýšenými náklady, riskováním kvality a zpožděním, je dnes proces Lean NPI efektivnější díky použití DFM analýz spolu s pokročilými programy pro návrh desek.

Optimum Design Associates nyní monitoruje návrh desek plošných spojů, které jsou předmětem analýz s ohledem na osazování. Tím se najdou problémy spojené s umisťováním součástek na desce, stejně jako s motivy pouzder na desce. Správné provedení pájecího motivu součástek je kontrolováno použitím programu Valor NPI spolu s VPL (Valor Parts Library). Počet DFM problémů ve vztahu ke knihovně je zaznamenán a předpokládá se, že tento počet se výrazně sníží s tím, jak se proces Lean NPI zavede. Díky omezení problémů s knihovními prvky součástek lze očekávat zrychlení osazování.

Použití ODB++ jako jediného souboru výstupních dat z návrhu desky místo Gerber a dalších souborů, činí podstatný rozdíl v případě předávání potřebných podkladů do výroby. Čas potřebný k načtení dat, jejich kontrole a přípravě výrobních dat je podstatně snížen, nemluvě o omezení možných chyb s tím spojených. Při použití ODB++ jsou data načtena do programů pro přípravu výrobních dat přímo, čímž se ušetří čas a zvýší kvalita práce.

Stává se často, že výrobci volají zákazníka kvůli DFM problémům nebo s otázkami ohledně interpretace dodaných dat. V takových případech musí být výroba nebo příprava podkladů pro výrobu pozastavena až do doby, než se záležitost vyjasní. Použitím procesu Lean NPI a modelu desky v ODB++ souboru se počet nutných konzultací se zákazníkem výrazně zredukuje.

Použitím programu Valor NPI Scorecard se zhotoví hlášení o výsledku DFM analýzy z každého návrhu desky. Toto hlášení zahrnuje např. 10 problémů typu DFM, které se v návrhu desky najdou. Jakmile bylo DFM u Optimum zavedeno, počet DFM problémů se s každým novým návrhem desky výrazně snížil. Tím se změnilo i myšlení jejich návrhářů desek, kteří nyní berou návaznost na výrobu jako součást svých návrhů.

Optimum Design Associates

Inovace v návrhu desky zohledněná na výrobu probíhá i mimo velké firmy. Hlavní role v úspěšné realizaci výroby, která proběhne včas a při nákladech, které ji činí konkurence schopnou, je ve vzájemné spolupráci mezi návrhem desky a výrobním partnerem tak, jak to dnes činí Optimum Design Associates. Pracovníci této společnosti se mohou pochlubit výbornými výsledky své práce – vysoce kvalitními finálními návrhy desek, které zaručují bezproblémovou výrobu s nízkými náklady. Metodika Lean NPI se velmi dobře osvědčila nejen ve firmě Optimum Design Associates, ale i v mnoha dalších společnostech.

O autorovi

Michael Ford je Senior Marketing Development Manager u divize Valor společnosti Mentor Graphics Corporation od roku 2008. Zabývá se zde řešením situací založených na metodice „Lean“. Předtím zaváděl tuto metodologii ve výrobě pro společnost Sony. Studoval elektroniku na University of Wales.