Při rozhovorech s návrháři desek někdy zjišťuji, že jim není vždy zcela jasná úloha CAM softwaru v navazující výrobě desek. Když je návrh desky dokončen, návrhář připraví výstupní data, ať už Gerber a vrtací data, nebo třeba ODB++, a domnívá se, že výrobce je pro výrobu použije. Ano i ne. Ano, použije je k zhotovení svých vlastních výrobních podkladů, ale určitě je nemůže použít ve výrobě přímo. Srozumitelně tuto záležitost vysvětluje příručka PCB Fabrication Data od společnosti UCAMCO [1], která mne k napsání tohoto článku inspirovala.

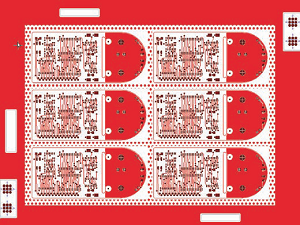

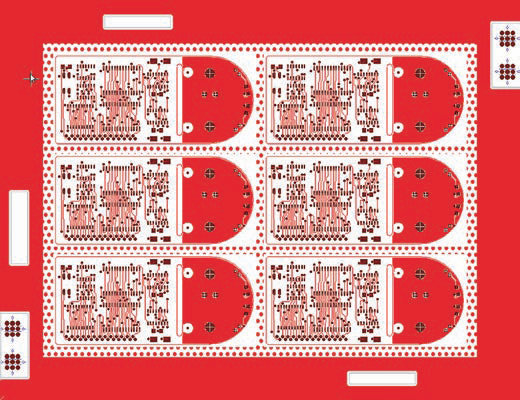

Otázkou tedy je, proč se výstupní data z návrhu desky nepoužívají pro výrobu přímo. Důvodů je několik, přičemž nejnázornějším je jistě potřebná panelizace desky. Výrobce nevyrábí desku po jednom kuse, protože má výrobní zařízení určitých rozměrů, které mu umožňuje ekonomicky vyrábět více desek najednou na panelu (přířezu) určité velikosti. Aby tak mohl učinit, musí data jedné desky rozložit na výrobním panelu několikrát tak, aby maximálně využil velikost daného panelu. Tomu se říká panelizace desky. Daná deska se také může na panelu zkombinovat i s jinými deskami, pokud to požadavky výroby vyžadují. Kromě rozložení několika desek na jeden výrobní panel je potřeba na panelu definovat další parametry, např. technologický okraj, testovací kupóny nebo způsob oddělení jednotlivých desek z panelu po výrobě. Na obr. 1 je vidět možný panel s 6 deskami a potřebným okrajem. Těmito dodatečnými záležitostmi se při návrhu desky nikdo nezabývá, ale pro výrobu jsou nutné. Vše ještě komplikuje skutečnost, že výrobci desek používají různá výrobní zařízení, čímž se jejich požadavky na úpravu dodaných dat vzájemně liší.

Obr. 1 Výrobní panel desky s technologickým okrajem

Jednoduše řečeno, výroba holé desky probíhá v mnoha krocích, z nichž některé vyžadují digitální data, o kterých návrhář desky ani neví. To je důvodem, proč pro panelizaci a další procesy ve výrobě nemohu použít data dodaná od návrhu desky, aniž by tato data byla dále upravena. K tomu slouží právě CAM software.

CAM software je velmi obecný název pro programy používané ve výrobě (Computer Aided Manufacturing), na rozdíl od konstrukčních programů typu CAD (Computer Aided Design). Pro výrobu desek plošných spojů je potřeba použít CAM software k tomu určený, někdy označovaný jako PCB CAM. Těch existuje více, například CAM350 od DownStream Technologies [2], UcamX od UCAMCO [3] nebo Genesis od Front- Line [4] atd.

Abychom si mohli ukázat, co vhodný PCB CAM musí pro potřeby výroby umět, podíváme se stručně na některé požadavky výrobců, kteří mají za úkol připravit podklady pro výrobu dané desky:

– zobrazení dodaných dat desky

– kontrola dodaných dat na určité úrovni

– základní editační možnosti načtených dat

– získání údajů pro potřeby kalkulace ceny

– získání údajů o velikosti měděných ploch na každé vrstvě desky

– panelizace desky do výrobního panelu

– zhotovení nových výstupních dat (z panelu) pro fotoplotr

– zhotovení nových výstupních dat (z panelu) pro vrtání a frézku

– zhotovení výstupních dat pro tester desky

– atd.

Jak je vidět, výstupní data z návrhu desky, např. Gerber, jsou pouze vstupními daty v procesu přípravy podkladů pro výrobu. Pochopitelně, že jejich kvalita má vliv na průběh přípravy výrobních dat. Neúplná či dokonce chybná data zdržují celý proces a v závislosti na možnostech kontroly u výrobce mohou způsobit i výrobu vadné desky. Přípravě dat pro výrobu a kontrole dodaných dat u výrobce se věnují již publikované články [5] a [6].

Návrhář desky se patrně domnívá, že výrobce desky jeho data zkontroluje, aby v nich nebyl problém. Opět platí ano i ne. Ano pro ty údaje, které musí kontrolovat, aby desku mohl vůbec vyrobit, protože jeho zařízení a technologie neumožňuje vyrobit cokoliv. Jistě ho zajímá nejmenší použitá izolační mezera a nejmenší šířka spoje na desce, ale i nejmenší vrtání a patrně dle uvážení i několik další údajů. Ale také platí ne – nejspíše nebude kontrolovat věci, které jsou v kompetenci návrháře desky.

PCB CAM software umožňuje provádět různé úpravy v dodaném návrhu desky, ale osobně si nemyslím, že to je dobrý nápad. Pokud výrobce najde v návrhu desky problém, např. nedostatečnou izolační mezeru mezi spoji, spoje příliš blízko okraje desky nebo otvoru atd., měl by na to upozornit návrháře desky s tím, aby svůj návrh opravil. Důvodů k tomuto kroku je několik, např.:

– Případnou úpravou v návrhu desky se může porušit signálová integrita návrhu.

– Úpravy provedené výrobcem nemusí být respektovány při pozdější aktualizaci návrhu desky, kdy návrhář pošle nová výstupní data, ve kterých ale nejsou předešlé úpravy provedené výrobcem zahrnuty (protože je návrhář nemá ve svém návrhu zachyceny).

Návrháři desek se většinou zajímají o prohlížeče [7] výstupních dat (Gerber, ODB++, IPC2581, Excellon atd.), i když ty jim skryté problémy na desce neukáží. Prohlížeče jsou více méně omezené pouze na zobrazení, případně na tisk načtených dat. Plnohodnotný CAM software není ale určen pouze pro výrobce desek, má význam i pro návrháře. Vždyť i elektricky správně navržená deska může mít celou řadu problémů, které se projeví až při výrobě holé desky nebo během osazování a testování, aniž o tom návrhář desky ví.

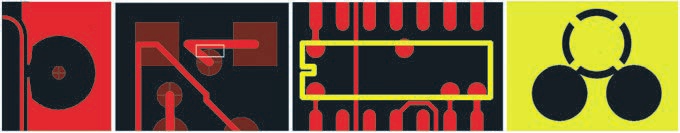

Na obr. 2 jsou jako příklad uvedeny některé typické situace, které mohou způsobit problém, i když je deska navržena elektricky správně a DRC kontrola návrhového programu je nenašla.

Obr. 2 Možné problémy na navržené desce

Levá část obr. 2 zobrazuje tenké výčnělky mědi, které vznikly automatickým vylitím mědi na desce. Tyto tzv. „copper slivers” se mohou během výroby holé desky či pájení odtrhnout a způsobit zkrat.

Další obrázek ukazuje na případ zvaný „acid trap”, kdy se spoj lomí nebo svírá s jiným spojem či ploškou úhel menší než 90° – v takovém místě může dojít při výrobě k podleptání spoje leptadlem, které uvízlo v malém rozevření mědi a nebylo dostatečně odstraněno během oplachu.

Třetí obrázek ukazuje situaci, kdy potisk (grafika nebo text) jde přes via otvory.

Obrázek zcela vpravo pak ukazuje tzv. „starving thermal”, kde termální odlehčení v měděné ploše má dva vodivé krčky natočené k sousedním otvorům tak, že jejich vodivé spojení bude prakticky znemožněno.

Některým těmto problémům a možnostem jejich řešení jsme se již v tomto časopisu věnovali [8], [9], [10].

Většina PCB CAM programů umožňuje nalézt na desce i tyto „neelektrické“ problémy. Tak například program CAM350 má samostatný modul DFMStream, který umožňuje provést kontrolu navržené desky s ohledem na vyrobitelnost (DFM) či lépe řečeno na možné problémy spojené s výrobou holé desky a při osazování.

Odkazy:

[1] Ucamco: PCB Fabrication Data (www.ucamco.com/files/downloads)

[2] CAM350 (www.downstreamtech.com/cam350.php)

[3] UcamX (www.ucamco.com)

[4] Genesis (www.frontline-pcb.com/category/Genesis_Overview0)

[5] Michal Hrašna: CAM350 – kontrola a príprava dát (DPS č. 2/2010)

[6] Jan Šebesta: Kontrola výrobních dat pro výrobu DPS na straně výrobce (DPS č. 1/2011)

[7] Milan Klauz: Prohlížeče dat formátů Gerber, ODB++ a IPC2581 (DPS č. 2/2014)

[8] Robert Hudak: Kontrola navržené desky na DFF /DFM (DPS č. 6/2011)

[9] Milan Klauz: Kontrola navržené desky s ohledem na její výrobu (DPS č. 2/2013)

[10] Milan Klauz: Znovu k problematice DFM kontroly navržené desky (DPS č. 1/2014)