Automatizace kontrol vrstev při návrhu flex-rigid desek

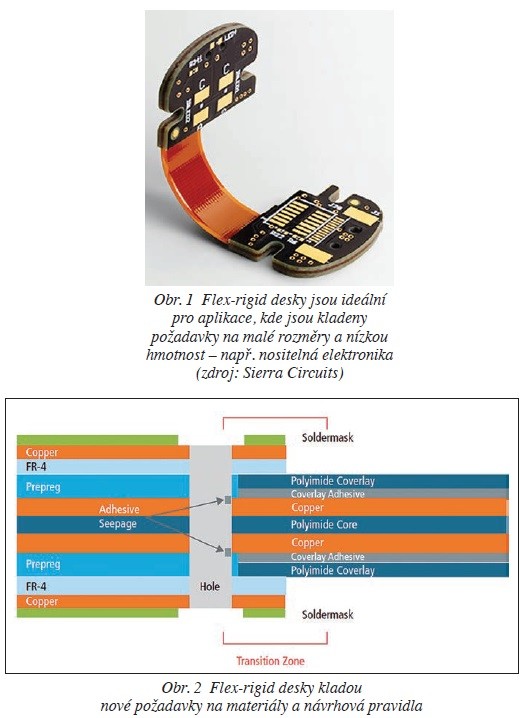

Uvnitř mnoha malých elektronických zařízení jsou flex-rigid desky plošných spojů složené z laminovaných pevných a ohebných částí. Takové desky jsou pokládány za spolehlivé, všestranné a vhodné do stísněných prostorů. Jak se v různých aplikacích desky plošných spojů zmenšují, stává se tento typ desek kombinující pevnou a ohebnou část stále používanějším, zejména ve spotřební elektronice (obr. 1). Protože lze flex-rigid desku ohnout, návrhář může lépe využít ohebnou plochu v prostoru, zatímco její pevnou část může realizovat ve více vrstvách. Deska může být na několik místech provedena jako vícevrstvá, což snižuje náklady.

Obvykle se ohebná část desky používá na propojení mezi pevnými deskami s tím, že na jednom nebo obou koncích jsou umístěné konektory. Technologie výroby ohebných desek ale v posledních letech značně pokročila, a tak nyní může návrhář položit součástky i na ohebnou část desky, aby vyhověl náročným požadavkům na prostor. Položení součástek na pevnou i ohebnou část desky však klade také nové požadavky na výrobu, což přináší nutnost použít sofistikovanější techniky při návrhu těchto flex-rigid desek.

Nároky na nové materiály a návrhová pravidla

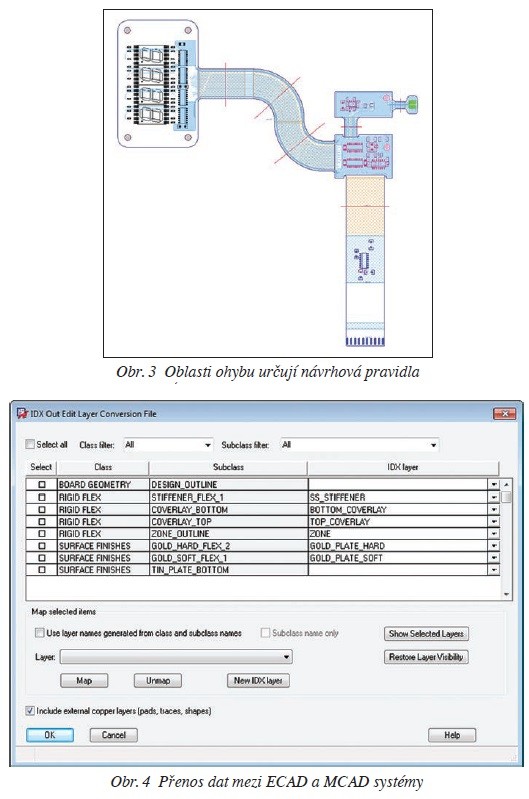

Flex-rigid deska plošných spojů se skládá z několika oblastí (zón), které se liší v počtu vrstev a v použitém materiálu. Pevné podložky, které dodávají těmto deskám tuhost, bývají umístěné blízko součástek nebo proti nim na druhé straně desky či blízko konektorů. Obvykle jsou kovové, vyrobené z nerezové oceli nebo hliníku, s přidáním dielektrického materiálu (polyamidu). Ohebná část desky sestává typicky z dielektrického materiálu s oblastmi ohybu, které nesmí být použity pro umístění součástek a prokovů (via otvorů), aby se předešlo problémům s pnutím a zlomy. Plošné spoje musí být taženy kolmo na čáru ohybu, aby se tak v těchto místech minimalizovalo pnutí. Plošné spoje na přiléhající vrstvě, které prochází ohybnou částí, by měly být posunuty, aby se zabránilo efektu zvanému I-BEAM (I profil). Plošné spoje položené tímto způsobem přidají ohebné oblasti na tuhosti. Přechodová zóna, která se nachází mezi pevnou a ohebnou částí desky, může vyžadovat překrytí materiálem a také jiné rozteče mezi otvory a vodivými materiály. Tato přechodová zóna by měla být považována za oblast, kde se pnutí vyrovnává. Jako jednoduchý příklad lze uvést pevnou čtyřvrstvou desku, ze které vychází dvouvrstvá ohebná část, která je zakončena na pevné čtyřvrstvé desce. Dnešní složité flex- -rigid desky mohou mít mnoho různých možností provedení. Vrstvy a zóny navrhovaných flex-rigid desek jsou na obr. 2.

Tradiční editor průřezů jedné vrstvy desky se vyvinul tak, aby mohl podporovat vícenásobné průřezy jednotlivých vrstev. Běžné editory průřezů, které podporují plošný spoj, napájecí vrstvu a dielektrické vrstvy, se rozšířily o nepájivou masku a povrchové úpravy, které existují nad a pod povrchem ohebné desky. Celkově zahrnují:

- Krycí vrstvu (coverlay) přilnavé fólie, která je nalisována na složené vrstvy ohebné části desky kvůli ochraně a izolaci plošných obvodů.

- Krycí materiály, které sestávají z drahých kovů, adheziv a nepájivých masek.

- Výztuže (stiffener) z nerezové oceli nebo hliníku, které zabraňují ohybu v místech, kde jsou součástky.

- Zvláštní oblasti s povrchovou úpravou, např. ENEPIG.

Výrobci desek se snaží vyhovět požadavkům zákazníků, a tak své procesy inovují, zvyšují počet vodivých i nevodivých vrstev na pevné i ohebné části flex-rigid desky. Také se zvyšuje počet různých typů materiálů a na ně navazujících pravidel pro návrh flex-rigid desek. Výsledkem je skutečnost, že návrháři musí provádět manuálně mnohem více různých kontrol s cílem zajistit výrobu desky tak, aby splňovala jejich očekávání. Aby bylo možné provést správný návrh desky, návrháři potřebují průběžně kontrolovat vrstvy již během návrhu, aby mohli zjistit problémy již v okamžiku jejich vzniku. Oprava chyb po ukončení návrhu bývá komplikovanou záležitostí, která trvá podstatně déle, než když se opravy provedou okamžitě. Průběžné kontroly zabrání vzniku dvou časově náročných úloh:

- Manuální kontrola po ukončení návrhu (před předáním do výroby).

- Opakované zásahy do provedeného návrhu, kdy musí návrhář zkontrolovat návrh, udělat opravy a vše opětovně zkontrolovat atd.

Kontroly mezi vrstvami

Průběžné kontroly vrstev umožňují návrháři kontrolovat geometrické poměry různých částí navrhované flex-rigid desky:

- Coverlay – pájecí plošky

- Nepájivá maska – pájecí ploška

- Drahý kov – coverlay

- Ohebná část desky – výztuž (stiffener), součástka, vývod, via otvor

- Vzdálenosti pozlacení – coverlay, vývod – coverlay, přilnavá plocha výztuže – výztuž

- Překrytí dvou geometrických oblastí, jako nepájivé masky a přechodu mezi ohebnou a pevnou částí desky (transition zone)

Návrháři desek musí obvykle provádět kontrolu dodržení návrhových pravidel (DRCs) manuálně nebo použít vlastní software k automatizování procesu kontroly. Na trhu jsou sice dostupné nástroje pro návrh flex-rigid desek, ty ale nejdou v případě kontrol vrstev do hloubky tak, jak by bylo potřeba. Co je potřeba vzít v úvahu při návrhu flex-rigid desek?

Spolupráce MCAD-ECAD

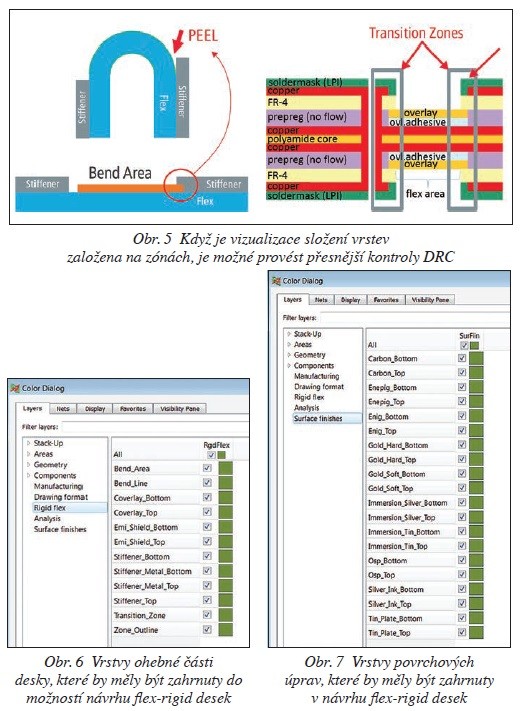

Všechna elektronika se musí vejít do daného prostoru, a tak je nezbytná spolupráce mezi ECAD a MCAD systémy. Flex-rigid desky mají navíc v daném prostoru ohnutou ohebnou část desky. Vývojář mechaniky výrobku musí dodat návrháři desky informaci o ohnuté oblasti ohebné části desky, místo a poloměr ohnutí. Ten pak musí vytvořit a dodržet různá pravidla návrhu desky, jako jsou:

- via otvory se nesmí umísťovat do ohybu, aby se později předešlo nalomení substrátu,

- pájecí plošky (pads) se nesmí dávat příliš blízko k ohybu desky, aby se nemohly odlepit,

- nesmí vzniknout přesah oblasti ohybu desky s výztuží (stiffeners), protože by to mohlo bránit plnému ohybu,

- výztuže se nesmí umístit příliš blízko via otvorům nebo vývodům, aby se předešlo zkratům.

Vývojář mechanických částí musí také definovat ohraničení zón, ve kterých se tloušťky vrstev liší přes celou navrhovanou strukturu. Současně vývojář mechaniky potřebuje dostat data o struktuře vrstev a tloušťkách pro zóny, které zahrnují informace o jednotlivých vrstvách ohebné části desky, aby si mohl vypočítat tloušťku a zjistit možnou prostorovou kolizi ještě před tím, než se návrh dodá do výroby. Tyto vrstvy zahrnují nepájivou masku, coverlay, výztuže, vnější měď a další materiál, který má vliv na celkovou výšku, tloušťku a ohyb desky. Na obr. 4 je tabulka dialogu pro přenos dat mezi ECAD a MCAD systémem.

Rozmístění součástek

CAD programy pro návrh plošných spojů mohou dnes automaticky položit součástky do ohraničené oblasti flex-rigid desky. Tato schopnost eliminuje únavné postupy v rozmisťování součástek na povrchových vrstvách. Otázkou je, zda je toto rozmístění optimální. Ve většině případů jsou pájecí motivy součástek použitých v ohebné části desky jiné, než ty, které jsou na pevných částech desky. Například pájecí plošky v ohebné části bývají delší, aby snesly ohyb materiálu. Z tohoto důvodu by měly mít návrhové systémy možnost nahradit obvyklý motiv (footprint) součástky alternativním motivem vhodným pro danou oblast desky.

Propojení

Routování ohebné části desky v porovnání s pevnou částí lze vyjádřit jedním slovem – oblouky. Základem všech geometrií v ohebné části desky je oblouk a pozvolné přechody, ať už se jedná o obrys desky, teardrops (pozvolný přechod z plošného spoje na pájecí plošku), nebo routování. CAD nástroje by měly podporovat tažení skupiny spojů, aby bylo možné natáhnout spoje sběrnice přes plochu ohebné části desky, přičemž by se měl sledovat obrys desky. Změny šířky plošného spoje by měly být provedeny jako pozvolné a všechna připojení plošných spojů na pájecí plošku a via otvor by měly být provedeny pomocí slzičky (teardrop), která snižuje napětí v připájeném spoji. Pokroky v CAD systémech sice umožňují lepší odsouvání plošných spojů (push/shove) během jejich editace, to ale bývá u plošných spojů s obloukem většinou problém. Ačkoli návrh desky prochází běžně mnoha změnami a úpravami, nemělo by přidání spoje do již položené struktury spojů sběrnice vyžadovat jejich odstranění a následné opětovné routování.

Nové zabudované kontroly vrstev zabrání zbytečnému opakování

Při návrhu ohebných (flex) a flex-rigid desek potřebují mít návrháři možnost provedení kompletních kontrol vnitřních nevodivých vrstev, zkrácení návrhového cyklu minimalizováním přechodů mezi ECAD/MCAD a snížení celkových nákladů na konečný výrobek. Chyby v návrhu by měly být hlášeny v okamžiku, kdy vzniknou, přičemž sledování metodologie správného návrhu umožňuje vyhnout se přílišnému opakování a drahým změnám. Skutečný pohled na navrhovanou desku v průběhu návrhu umožní návrháři vizualizovat složení vrstev v závislosti na zónách. S přesným zobrazením probíhajícího návrhu může návrhář provést přesnější kontroly DRC a dodat lepší data do MCAD systému pro výrobu (obr. 5).

Protože musí návrhář vzít v úvahu mnoho různých materiálů a návrhových pravidel pro danou desku, bylo by pro něho intuitivnější a jednodušší zadávat návrhová pravidla pro určitou kombinaci vrstev desky. Jednoduchý proces zahrnuje následující kroky:

- Vybrání vrstvy aktivováním volby v seznamu vrstev

- Vybrání návrhového pravidla

- Nastavení hodnoty

- Definování označení

- Nastavení zobrazení vrstvy pro DRC

- Přidání popisu návrhového pravidla (pravidla by měla zůstat uložena)

Uživatel by měl mít možnost provést kontroly vrstev on-line i off-line, a navíc i v batch módu. Při on-line kontrole by návrhář jednoduše nastavil pravidla, spustil DRC kontrolu a zobrazil výsledky.

EDA nástroje podporují návrh flex-rigid desek různým způsobem. Ideální by bylo, kdyby se nejnovější verze těchto nástrojů zaměřily i na vícevrstvé desky, přičemž by zajistily výkonné kontroly více než 30 nových vrstev ohebných částí desek, včetně vrstev povrchových úprav (obr. 6 a 7). Uživatelé by také měli mít možnost zahrnout do kontrol i jejich vlastní vrstvy, aby nemuseli čekat na aktualizaci nástroje.

Software pro návrh desek Allegro® 17.2 od Cadance automatizuje kontroly vrstev během návrhu flex-rigid desek, přičemž zajišťuje potřebné možnosti probrané v tomto článku. Tím, že umožňuje DRC kontroly na různých neelektrických ohebných vrstvách, přináší úsporu času a eliminuje dodatečné opravy chyb v návrhu. Software rovněž podporuje týmový návrh desky v reálném čase.

Čas, který návrhář ušetří při návrhu flex-rigid desek s možnostmi popsanými výše v porovnání s návrhem, kde se DRC provádí manuálně, je úměrný komplexnosti návrhu. Kromě toho, že se ušetří čas, jsou v návrhu desky eliminovány chyby, které mají dopad na kvalitu a celkové náklady na návrh i konečný výrobek. Vždyť problémy, které zjistí výrobce desky, stojí při dodatečných opravách daleko více než jejich odstranění v průběhu návrhu.

Přenos dat do výroby

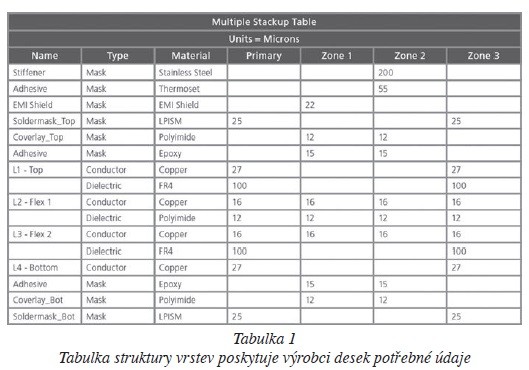

Přenos dat navržených flex-rigid desek do výroby je poměrně složitý. Různé použité materiály, které tvoří výslednou desku, musí být jasně definovány. Identifikace materiálu a struktury vrstev desky musí být provedena pro každou zónu s pomocí vhodné dokumentace nebo pomocí inteligentního formátu dat pro výrobu desky (viz tabulka 1). Pokud nejsou potřebné detailní informace dodány, lze očekávat zpoždění, případně i špatné výsledky finálního produktu. Komunikace s výrobcem, která vyjasní jeho požadavky, je klíčem k bezproblémové výrobě desky.

Návrháři a výrobci desek se domluví na potřebném složení vrstev desky tak, aby byla zajištěna požadovaná impedance a komplexita ohebných a flex-rigid desek. Návrháři i výrobci používají obvykle tabulky, prezentace a další nástroje, pomocí kterých navzájem komunikují detaily. Tyto metody jsou časově náročné a rozhodně nezajišťují bezchybnou komunikaci.

Použitím výstupních dat ve formátu IPC-2581 se k výrobci desky dostávají všechny informace správně. Tento formát dat je otevřený, inteligentní, neutrální, přičemž je široce podporován jak návrhovými programy, tak výrobci desek. IPC-2581 revize B nyní podporuje oboustrannou výměnu dat o skladbě vrstev desky, aby se předešlo pozdějším problémům.

Závěr

Flex-rigid desky jsou spolehlivou, ohebnou alternativou pro aplikace, kde jsou vyžadovány malé rozměry a nízká hmotnost. S ohebnými deskami se ale také objevily nové požadavky na jejich návrh. Návrhová technika, která automatizuje detekci chyb už během návrhu flex-rigid desek, pomáhá zvládnout tyto nové požadavky a umožňuje zhotovit kvalitní produkt v požadované době.