Automatická optická inspekce ve třetím tisíciletí se třetí dimenzí

Důvody pro přechod k 3D AOI

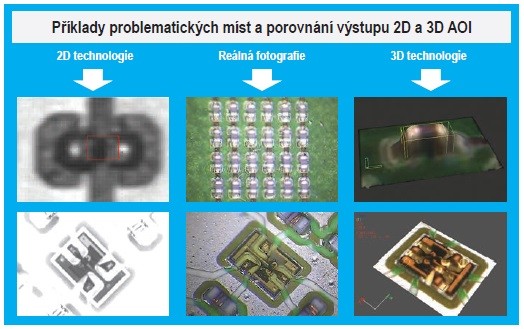

Automatická inspekce (AOI) zůstává i nadále jednou z nejdůležitějších technologií kontroly ve výrobním řetězci automatického osazování SMD součástek. Pokračující miniaturizace součástek a rostoucí komplexita osazovaného součástkového spektra představuje pro 2D AOI systémy jen těžce řešitelnou výzvu.

Na celém světě existuje v dnešní době rozsáhlý výběr 3D AOI systémů a různá řešení nabízí celá řada renomovaných výrobců. Jakým způsobem ale vybrat tu správnou technologii? Při samotném výběru technologie nelze sledovat jen technické parametry samotného zařízení, ale je potřeba také zohlednit aspekty ekonomické v podobě rychlosti zařízení, spolehlivosti a údržby. Nezanedbatelnou a často velmi opomíjenou položku výdajů představují náklady na programování a interpretaci výsledků samotnou obsluhou.

Obecným trendem ve výrobě elektroniky u Rohde & Schwarz, který dále určuje nároky na nové technologie, zůstává i přes snahu standardizace a unifikace výrobků rostoucí variabilita výroby, a tím také stále větší tlak na flexibilitu nově investovaných technologií.

Nejen tento trend ovlivnil výběr technologie 3D AOI. Celý proces výběru nové technologie byl také poznamenán technologickou náročností elektronických sestav.

Po dlouhých a časově velmi náročných testech dospěl také výrobní závod Rohde & Schwarz k finálnímu rozhodnutí a doplní všechny své tři výrobní linky o nové 3D AOI systémy.

Dříve, než se vůbec začneme zabývat výběrem nové technologie AOI, je potřeba si odpovědět na otázku, jaké problémy nám přináší 2D AOI systémy a jaké problémy bychom chtěli nákupem nové technologie eliminovat.

Mezi ty nejčastější patří:

- Nutnost neustálého dolaďování testovacích programů

- Nemožnost najít některé chyby

- Velké množství pseudochyb

- Připravenost na další technologický vývoj (například miniaturizace, packageon-package atd.)

Kritéria výběru a jeho realizace

Samostatnou kapitolou, kterou je potřeba vzít do úvahy při výběru technologie, jsou kvalitativní požadavky, kde si musíme odpovědět na otázku, do jaké kategorie IPC třídy spadají naše produkty a případně v jakých oblastech překračují specifické charakteristiky produktů standardy definované normou IPC-A-610.

Z nejčastějších problémů vycházejících z 2D AOI systému při procesu automatického osazování lze snadno odvodit požadavky na novou technologii. Dostatečná hloubka inspekce, redukce pseudochyb i času programování a připravenost technologie pro budoucí aplikace představovaly i pro Rohde & Schwarz hlavní okruhy témat pro evaluaci 3D AOI systémů.

Prostou rešerší trhu bylo vytipováno v druhé polovině roku 2015 celkem 10 vhodných zařízení, z nichž do užšího výběru postoupila 4 zařízení. U všech vytipovaných zařízení deklarují výrobci možnost jak 2D, tak i 3D zobrazení, u třech z testovaných zařízení je použita pro tvorbu 3D obrazu moiré technologie s odlišnou filozofií inspekce, u čtvrtého dodavatele je použit laser. V první polovině roku 2016 byly 3D AOI systémy postupně instalovány ve výrobních pro storech firmy a podrobeny čtyřtýdennímu testu. Test byl proveden na 15 sestavách z reálné produkce, kde byly záměrně simulovány defekty, které jsou detekovatelné jen velmi obtížně nebo vůbec. Všechna testovaná zařízení se musela tedy poprat se stejným počtem sestav a jejich velmi pestrou součástkovou základnou. Mezi simulované chyby nezapájených vývodů, exotických pouzder kombinovaných s vysokými, miniaturními a skleněnými komponenty, patřily také „tombstone“ defekty součástek velkosti 0201 a 1005.

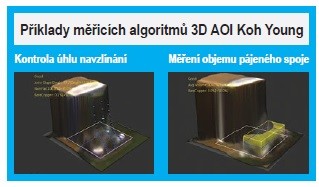

V rámci evaluace byly použity také různé materiály tištěných spojů včetně jejich velikosti, síly a různých druhů profrézování. Nejtenčí tištěný spoj s pouhými 0,6 mm a velikostí formátu 445 mm × 501 mm představoval velkou zkoušku s ohledem na opakovatelnost výsledků. I přes velkou kapacitní náročnost a nutnost ovládnout softwarové nástroje všech 4 systémů bylo možné výsledky na závěr projektu vyhodnotit a s ohledem na počáteční požadavky doporučit nákup nové technologie. Krátce lze úroveň hardwarového zpracování zkoumaných zařízení hodnotit jako velmi různou. Podobně tomu bylo i u hodnocení softwarových řešení a výstupů z nich. Po intenzivním hledání odpovídajícího 3D AOI systému doprovázeného aktivním testem několika zařízení na reálných produktech se Rohde & Schwarz rozhodl po úspěšné evaluaci v polovině roku 2016 pro svůj závod ve Vimperku investovat do technologie od firmy Koh Young. Koh Young potvrdil vlastnostmi svého modelu Zenith, že právem patří v této oblasti ke světové špičce. Řada Zenith představuje opravdový 3D měřicí systém pro součástky a pájené spoje dle standardů IPC-A-610. Oproti jiným systémům používá skutečné 3D algoritmy – jako měření objemu pájeného spoje či měření úhlu navzlínání (viz zobrazení). Tímto je možné zobrazit i ty nejmenší odchylky od referenčních hodnot, a to nejen u samotných součástek, ale také samozřejmě u pájených spojů. Test prokázal nízký počet pseudochyb, byla ověřena věrohodnost 3D modelu a stabilita inspekčních algoritmů v čase. Díky investici do nových 3D AOI systémů dojde ke zvýšení hardspolehlivosti celého procesu automatického osazování a zároveň ke garanci té nejvyšší kvality vyráběných sestav.

Rekapitulace

Současné 3D AOI systémy představují oproti starším 2D systémům jednoznačně velký technologický posun vpřed. A na co si tedy dát při výběru 3D automatické inspekce obzvláště pozor?

- Časová náročnost programování a změny produktu

- Procento pseudochyb

- Takt výrobní linky

- Použitá technologie snímání a filozofie programování

- Složitost vyráběných produktů a jejich rozmanitost

- Spektrum osazovaných součástek

- Velikost testovaných sestav a jejich průhyb

- Hardwarové řešení stroje

- Struktura knihoven a SW kompatibilita s dalšími již instalovanými technologiemi

ROHDE & SCHWARZ závod Vimperk

ROHDE & SCHWARZ závod Vimperk, s. r. o., je jedním z výrobních závodů stejnojmenného high-tech koncernu. Koncern je soukromou společností s hlavním sídlem v Mnichově a s historií sahající do roku 1933. Pro zachování co možná nejvyššího kvalitativního standardu realizuje koncern výrobu svých produktů v celé své šíři a hloubce ve vlastních závodech. V jihočeském městě Vimperk zaměstnává firma již od roku 2001 více než 700 zaměstnanců na celkové výrobní ploše 41 000 m². Hlavním předmětem činnosti je výroba kompletních přístrojů z oblasti měřicí techniky, vysílací techniky, radiokomunikace a výroba produktů z dalších oblastí rozsáhlého portfolia koncernu. Díky výjimečné hloubce svého výrobního řetězce nabízí závod také komplexní služby v oblasti EMS, a to od elektrické a mechanické konstrukce přes prototypovou a sériovou výrobu až po podporu ve fázi poprodejního servisu.

Více na: https://www.rohde-schwarz.com