Kvalifikace součástek pro výrobu

Úvod

Naše články v předchozích číslech časopisu DPS se zabývaly různými aspekty návrhu, výroby a testování elektronických výrobků a součástek pro jejich výrobu, vycházejíce z předpokladu, že kvalitní součástky jsou normálně dostupné v standardní distribuční síti. Tento předpoklad se však v současnosti ukazuje jako nesprávný, již několik let je součástek nedostatek a jejich dodací lhůty se neustále prodlužují. Aby bylo vůbec možné osazovat desky kompletním souborem součástek, jsou výrobní firmy nuceny shánět součástky ze všech zdrojů, tzv. volného trhu. To je však nutí kupovat za extrémně vysoké ceny a také to přináší obrovská rizika.

Testování

A tak místo úkolu automaticky testovat hotové výrobky a cílit na ojedinělé defekty vzniklé hlavně při osazování a pájení je zde problém, jak vůbec otestovat funkčnost pracně sehnaných součástek od neautorizovaných přeprodejců – ještě před zapájením.

Pokud vyrábíte to, co jste si vyvinuli sami, včetně softwaru, a máte k dispozici technickou dokumentaci včetně kompletních podkladů, je situace přece jen méně zoufalá, než když je to „černá skříňka“.

Nejprve je nutno posoudit kvalitu samotného dodavatele ve vztahu k náročnosti finálního výrobku. (Prostě do letadel nebo lékařských přístrojů musíte použít součástky originální.) Zde je nutno zjistit reference od jiných zákazníků, certifikaci systému jakosti dle ISO 9001 nebo jeho členství v globální komunitě obchodníků se součástkami, např. ERAI. Tato organizace sice není řízena nějakou státní institucí, ale podobně jako další SIGs (Special Interest Groups) je velmi pružná a má systém samokontroly a odhalování nespolehlivých firem či podvodného chování. Členství v ERAI či Brokers Forum je podobná reference jako u Dun and Bradstreet ve finančnictví. Ovšem něco to stojí.

Pokud jde o jednoduché diskrétní součástky s několika málo vývody, je obvykle možné provádět statistickou kontrolu z náhodně vybraného vzorku z balení, který se „obětuje“ a zapojí do „Záhořova lože“ třeba paralelně (u tranzistorů je to složitější) nebo sériově (LED) do univerzální desky nebo v nejhorším do nepájivého pole. Je tak možné například zkontrolovat (nezabíhám do detailů):

- rezistory: odpor, toleranci, teplotní stabilitu,

- kapacitory: kapacitu, svod, teplotní charakteristiku, maximální napětí,

- diody: značení-polaritu, max. závěrné napětí, V-A charakteristiku v propustném směru,

- tranzistory: betu, max. napětí c-e, frekvenci / spínací charakteristiky,

- LED: funkci, rovnoměrnost svitu, životnost čipu/ luminoforu,

- krystaly: kmitání, zatěžovací kapacitu pro daný mód, rezonanční kmitočet,

- IO jednoduché: funkci, teplotní meze, analogové parametry atd.

Obr. 1 Tantalové kondenzátory po testech

Zapojený testovací vzorek lze i s přívody vložit do teplotní komory (dle možností i pro teploty pod 0 ˚C), dlouhodobě zatížit maximálním nebo i lehce přeslimitním napětím či proudem a sledovat změny (teplotní závislost). Tímto způsobem se nám například podařilo odhalit vadné keramické a tantalové kondenzátory, které svodem působily až zkrat napájení a vypálení konektorů. Podobně jsme odhalili LED, kde výrobce, aby byl nejlepší, silně přepískl v datasheetu povolené parametry a jeho čipy se při maximálním proudu „vysvítily“.

Obr. 2 Testovací přípravky pro LED

Prakticky se doporučuje obětovat pro testy 0,01 až 1 % celkového množství, což by mělo být 100 až 1 000 kusů ve vzorku. Pokud selžou více než 1−2 vzorkové kusy, je to důvod k zamítnutí celého množství anebo je nutné otestovat a protřídit celé balení.

Nejkomplikovanější situace je u složitých integrovaných obvodů, což jsou mikroprocesory, řadiče, paměti, programovatelná logika nebo celé systémy, kdy celková funkce je silně závislá na softwaru nebo firmwaru a také na okolním prostředí, pracovním kmitočtu, komunikaci a správnému návrhu aplikačního plošného spoje.

To nás přivedlo při vývoji k použití velkého množství testovacích bodů – u funkčních spojů přidání a u nezapojených vývodů vyvedení spojů na plošky nebo díry, kam lze přivést testovacím hrotem nebo zapájenou špičkou zdroj nebo snímač měřeného signálu. A také je velmi šikovné vyvést některý šikovně zvolený signál na LED indikátor, který umožňuje zběžnou kontrolu funkce, například u komunikačního rozhraní RS-485 na signál povolení vysílání (Drive Enable). U těchto součástek je sice také důležité kontrolovat analogové hodnoty, např. spotřebu, ale ještě důležitější je sledovat digitální události, časové průběhy, sekvenčnost, komunikaci a stabilitu celkového chování v rozsahu pracovních teplot. U pamětí je to dále programovatelnost nebo udržení informace při poklesu napájení.

Obr. 3 Testovací přípravek pro složitý MCU

Měli jsme za úkol kvalifikovat (rozhodnout o použitelnosti pro výrobu) jeden složitý mikrokontroler komunikující v síti 100 Mb/s přes rozhraní RMII, dále připojený přes rozhraní USB a obsluhující řadu složitých periferních obvodů a pamětí přes rozhraní I²C, SPI a další porty. Materiál byl z dodávky od neautorizovaného distributora, ten však měl dobré reference a poskytl vzorky z dávky, kterou nabízel. Zákazník požadoval nejen otestování samotné funkce, ale i trvalého provozu v celém rozsahu pracovních teplot v industriálním rozsahu. Došli jsme k otázce, zda je možné pro testování použít originální plošný spoj, a to opakovatelně, anebo navrhnout a postavit testovací přípravek.

Pokud máme štěstí, je tvůrce programu nebo firmwaru ještě stále dostupný a ochotný vzpomenout si na koncepci a provést úpravy (v tomto případě uplynuly od vývoje víc než tři roky) tak, aby sběrnice a další rozhraní testované součástky na sebe šla navázat „do smyčky“ co nejpodobněji originálnímu zapojení, a tak bylo možné navzájem otestovat vstupy a výstupy. Kromě toho bylo možné použít programovací rozhraní (podporované adaptérem PICKIT) a testovací konektor JTAG. Tento systém však neměl podporu, protože další součástky na desce ho nepoužívaly.

Otázku, zda využít originální desku plošného spoje ke konstrukci testovacího zařízení, rozhodla mechanika. Po sehnání objímky ZIF (odklápěcího držáku s nulovou zasouvací silou) jsme nahlédli, že není prakticky možné připojovat na 4vrstvé DPS drátky k ploškám v rastru 0,5 mm a připojovat je do 3řadého mimorastrového pole vývodů ZIF objímky. Místo toho jsme využili mezičlánku v podobě destičky pro montáž ZIF do děr v rastru 2,54 mm a připravili základní desku s dutinkami v potřebné konfiguraci. Na základní desce – univerzální destičce s dírami v rastru – jsme okolo vývodů připojili potřebné součástky jako stabilizátor LDO pro napájení, blokovací kondenzátory, krystalový oscilátor, paměti a rozhraní USB, programovací konektor, reset-propojku a indikační LED. Zasmyčkované vstupy-výstupy RMII byly zapojeny přes sériové odpory, aby na nich bylo možné měřit.

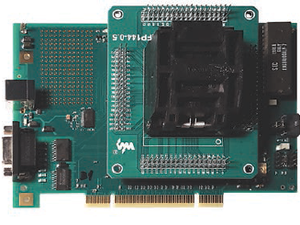

Obr. 4 Testovací přípravek se ZIF objímkou pro CPLD do sběrnice PCI

První výsledek byl, že nic nefungovalo. Podcenili jsme délku (zpoždění) a kapacitu prodloužených vývodů o kontakty, mezidesku atd. a také špatně zvolené sériové odpory vůči kapacitám přívodů, takže hrany signálů byly velmi prodloužené. Po přepojení RMII signálů a připájení krystalu přímo na špičky objímky se mikrokontroler rozběhl. Nyní bylo možno opakovaně vkládat vzorky součástky do objímky, připojit programovací konektor a kabel USB, zkontrolovat odběr z napájení, oscilátor a naprogramovat obsah do vnitřní Flash ROM, zkontrolovat signaturu obvodu a obsah programové paměti, spustit komunikaci po USB a zapsat obsah do (dvou) vnějších sériových pamětí jako počáteční parametry a pak spustit cyklický test ethernetových (RMII) dat na frekvenci 50 MHz. Testovací přípravek je napájen ze zdroje nebo přímo z USB portu hostitelského PC. A při testu funguje bez obsluhy, správnou funkci indikuje rytmus blikání LED. S připojovacím kabelem byl přípravek vložen do teplotní komory k dlouhodobým testům v teplotách, kde každý vzorek strávil asi dva dny.

Tímto způsobem byly podrobeny testům jak vzorky z dávky poskytnuté (za peníze) dodavatelem, tak dalších zhruba 20 kusů z jiných zdrojů a zbytky z vývoje. Neotestováno zbylo asi pět nezapojených vývodů a dvě nepoužité periferie procesoru, ale všechny funkční vývody, vnitřní paměti programu a dat, sběrnice a rozhraní, včetně externích SEEPROM a MRAM byly otestovány úspěšně. To nám dodalo odvahy k nakoupení potřebného materiálu od dodavatele. Z této dávky 250 kusů bylo posléze úspěšně otestováno dalších náhodně vybraných 20 kusů stejným způsobem.

Obr. 5 Simulátor sběrnice PCI řízený přes rozhraní JTAG

Poučení z krizového vývoje – doporučený postup kvalifikace součástek pro výrobu

Udržovat si technické znalosti o výrobku a kontakt na vývojáře, sledovat dostupnost klíčových součástek. V případě náhlého požadavku na výrobu:

- Vytipovat dodavatele (několik), a když není autorizovaný zdroj, žádat reference, ISO certifikát, členství v ERAI, záruky, vzorky.

- Vzorky (placené), nejméně od dvou dodavatelů, přitom porovnat jejich chování a ceny, rychlost zaslání, balení a vzhled součástek (sledovat známé příznaky přeznačených či „fake“ součástek).

- Vytvořit testovací přípravek se ZIF objímkou, jednoduchý, ale co nejpodobnější aplikaci, v níž je součástka nasazena, upravit FW/SW pro testování, prověřit co nejvíc částí a periferií při max. rychlosti a zatížení dle katalogovému listu.

- Prověřit funkci vzorků součástek v přípravku „na stole“, při standardních podmínkách, ověřit bezchybnou programovatelnost, komunikaci, analogové a digitální parametry proti katalogu, při podezření na padělané součástky je zamítnout.

- Dlouhodobý test přípravku v „zahořovacím“ prostředí: lehce nadlimitní napájení, teploty.

- Test pájitelnosti v „ostrém“ DPS, finální testy vzorků v aplikaci.

- Po nákupu od nejlepšího dodavatele opakovat na statistickém výběru testy vzorků v přípravku, po osazení provést dlouhodobé testy (všech) desek. Pro testy desek je dobré mít automatický testovací systém, třeba z našeho vývoje takový, který byl popsán v předchozích číslech časopisu DPS.

Závěr

Nákup vzorků a vývoj testovacího přípravku a výběr nejlepšího dodavatele něco stál. Ale jsme rádi, že se prokázala funkčnost součástek, na něž byla distributorem neustálým posouváním stanovena dodací lhůta za dva roky...Popsaný postup kvalifikace součástek pro výrobu určitě není ideální a vše řešící, jeho použitím jsme však dosáhli krátkodobého cíle a získali zkušenosti i pro testování součástek a osazených desek.