Předělávka/rework stíněných SMD a konektorů SMD

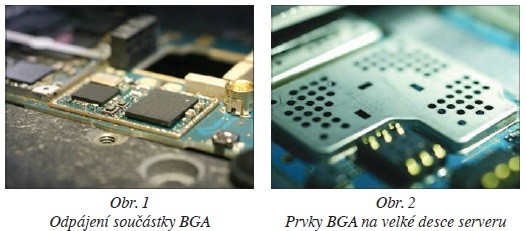

Předělávka/rework stíněných SMD

Protože stále trvá velká poptávka po deskách PS, konstrukce s vysokofrekvenčním stíněním zůstane při předělávkách problémem. Jednoduše řečeno, vf stínění má jen jediný cíl – minimalizovat vysokofrekvenční šum, působící na citlivé a kritické povrchově montované prvky pod stíněním. Vf stínění mají zpravidla jedinečnou konstrukci a musejí vyhovovat rozvržení DPS. Z toho důvodu nejsou vf stínění vždy obdélníková nebo čtvercová, a předělávka stínění, aniž by došlo k porušení sousedních součástek, může být problémem.

Jaké to přináší problémy?

- Odstranění stínění nezvyklého tvaru z DPS.

- Očištění zbytků pájky, jež zůstanou po odstranění stínění z DPS.

- Schopnost dosáhnout opakovatelných výsledků.

Řešení německé firmy Finetech – světové jedničky rework systémů:

Jak porozumět procesu předělávky vf stínění

Celý proces předělávky se skládá z těchto kroků:

- Odpájení vf stínění.

- Odstranění pájky.

- Nanesení pájky pro novou součástku.

- Pájení nové součástky.

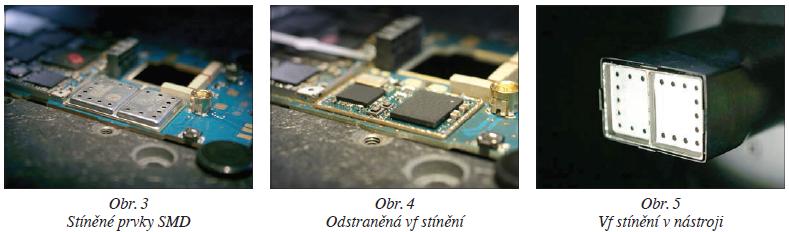

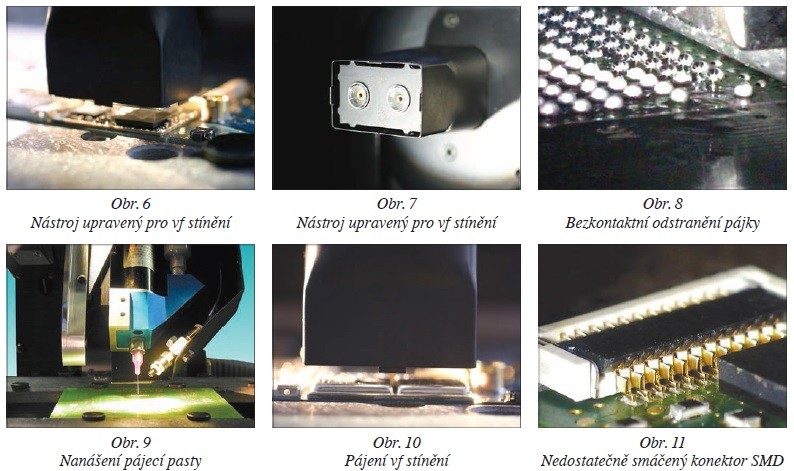

Upravená konstrukce trysky

Aby bylo možno odstranit stínění, konstrukce trysky musí odpovídat vnějšímu tvaru stínění. Existují strategické body, kde je stínění připájeno k DPS a hubice musí být konstruována tak, aby horký vzduch/procesní plyn směřoval do těchto oblastí. Tím je zajištěno, že stínění bude konzistentně odstraněno z DPS bez poškození jak DPS, tak stínění. Pokus odstranit stínění dřív, než pájka dosáhne bodu tavení, může způsobit poškození plošek DPS, tj. zničení desky.

Odstranění přebytečné pájky

Odstranění pájky může být záludné. Prostor mezi stíněním a okolními součástkami je zpravidla velmi těsný (0,3 mm). Odstranit pájku pomocí pájedla a knotu je možné, avšak pouze s využitím výkonné optiky a pevné ruky. Namísto toho je třeba použít bezkontaktní metodu, kde správně regulovaný objem horkého vzduchu/plynu ve spojení s vakuovou tryskou umožní vyhnout se poškození plošek na DPS.

Nanášení pájky

Existuje několik způsobů nanášení pájky. Nejčastěji se nanáší pájka na plošky v oblasti, kam bude umístěno nové stínění. Jinou metodou je namáčení nového stínění do pájecí lázně. Každý postup má své výhody a nevýhody:

Nanášení

- Výhoda: Stejnoměrný objem pájky.

- Nevýhoda: Časově náročný proces.

Namáčení

- Výhoda: Jednoduché a rychlé.

- Nevýhoda: Objem pájky se může měnit.

Pájení nového vf stínění

Vyrovnávání stínění na pájecí plošky vyžaduje optický systém, umožňující překrytí obou obrazů současně. K opětnému připojení stínění na DPS se používá stejná hubice a profil velmi podobný tomu, jenž se používá v procesu odpájení. Jediným významným rozdílem je doplnění chladicího kroku, určeného ke ztuhnutí pájecí pasty.

Předělávka konektorů SMD

Vzhledem k požadavkům na omezený prostor, miniaturní konektory SMD se stále častěji používají u sestav s malými součástkami, kupříkladu v mobilních přístrojích. Všechny konektory SMD však nejsou stejné. Existují podstatně rozdíly, co se týče uspořádání a tvarů, rozměrů, použitých materiálů (má vliv na přípustnou maximální teplotu), stavu povrchu, konstrukce kontaktních ploch a pinů (symetrické/asymetrické, otevřené/ zakryté, počet, tvary, rozteč atd.).

Jaké to přináší problémy?

- Výměna chybějících, vadných nebo nesprávně osazených konektorů SMD.

- Integrace celého cyklu předělávky do celého systému předělávek.

- Zvýšené požadavky na přesnost osazení.

- Přesné dávkování nanášených teček pájky, a to i v místech s obtížným přístupem.

- Nutnost vyhnout se poškození okolních součástek.

- Upravená manipulace, umožňující různá uspořádání konektorů.

- Velmi malé a choulostivé součástky (délka hrany < 3 mm, výška prvku < 1 mm, rozteč = 0,25 mm) vyžadují specifická řešení podávání ze zásobníku, pásu, kazetových zásobníků atd. pomocí vakuového nástroje.

Řešení německé firmy Finetech – světové jedničky rework systémů:

Úplný cyklus předělávky u konektorů SMD zahrnuje tyto typické pracovní kroky:

- Odpájení konektoru SMD.

- Odstranění zbytku pájky, čištění (pokud je nutné).

- Nanášení pájecí pasty (hlava pro tisk pasty, dávkování).

- Pájení konektoru SMD, čištění (pokud je nutné).

Krok 1:

Odpájení konektoru SMD

- Konstrukce pájecí hlavy, upravená podle uspořádání konektoru SMD (upnutí, vakuová podpora atd.).

- Stejnoměrné zahřívání všech kontaktních plošek (otevřených/zakrytých).

Krok 2:

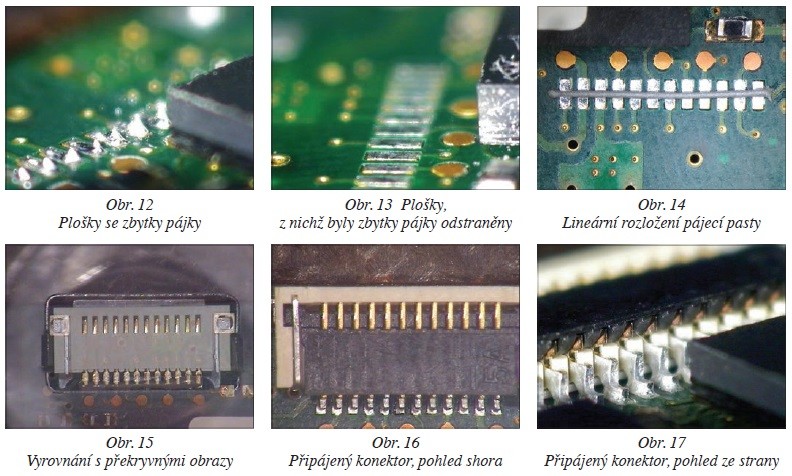

Odstranění zbytků pájky a čištění

- Hlavy k odstranění pájky v různých velikostech a s upravenou vakuovou podporou (vnitřní průměr 0,3 mm a menší).

- Ochrana okolních součástek pomocí vhodných hlav k odstranění pájky s třídicí trubicí.

- Bezkontaktní proces.

Krok 3:

Nanášení pájecí pasty

- Kvůli omezenému prostoru je stěží možné použít tisk přes šablonu nebo hlavy pro tisk pasty.

- Alternativou je nanášení pájecí pasty pomocí dávkovače.

- Zpracování různých pájecích past (až po velmi malou rozteč 5–15 μm) je umožněno použitím stříkačky a jehly různých velikostí.

Přednosti dávkovací jednotky:

- Vysoká přesnost (osazení, dávkování).

- Opakovatelnost (osazení, dávkování, nanášené obrazce).

- Přizpůsobení (např. výměna stříkaček, různé jehly).

Krok 4:

Pájení konektoru SMD Vyrovnání s překryvným obrazem

- Upravené pájecí hlavy, schopné upevnění a osazení součástky (v ideálním případě je možno pájení a odpájení provádět stejnou pájecí hlavou).

- Vysoce přesné osazení.

- Zjišťování chybně osazených součástek, montážních chyb atd.

Pájecí proces

- Jsou podporovány i velmi složité pájecí procesy.

- Úprava všech procesních parametrů s ohledem na citlivé součástky (teplota, tok, čas).

- Aktivní regulace toku s cílem zabránit narušení sousedních součástek.

- Definovaný proces chlazení s cílem zabránit pnutí/deformaci.