V DPS č. 5/2015, v článku DFT a jak na to, byly shrnuty metody a prostředky, s nimiž se dá začít jednoduché testování při výrobě. V tomto článku jsem však úmyslně nezdůraznil jeden faktor, který ovlivňuje rozsah a úspěšnost testování, a to je čas. Automatický test nesmí zdržovat výrobu.

Moderní elektronická výrobní organizace spolu s vysokokapacitní osazovací a pájecí linkou, vyžadují „hrubou sílu“ celopodnikového řídicího a informačního systému, která bdí nad pořádkem ve vyrobených kusech, nad testy a dalšími záznamy.

V nedávné době jsme spolupracovali na zakázce – podpoře výroby automobilních jednotek OBU v osazovací firmě Nvision-Sitronic. Pokusím se přinést pohled na zajímavosti, které spolupráce přinesla.

Sériová výroba na rozdíl od hromadné výroby vytváří a zachovává individualitu výrobků pomocí unikátních výrobních čísel či kódů. To umožňuje individuální údržbu, servis, zpětnou vysledovatelnost v případě systematické neshody, avšak přináší to značné časové nároky na organizaci, tedy na počítač, řídicí testovací zařízení a podnikovou síť, k níž je připojen spolu se síťovým softwarem podpory kvality.

Při sériové výrobě tedy musí testovací zařízení automaticky přezkoušet, popřípadě individuálně naprogramovat, takové množství výrobků, jako je kapacita předchozí osazovací a pájecí linky.

Testování elektrických charakteristik v tomto případě bývá doplněno několikanásobným naprogramováním obvodů připájených na plošném spoji: nejprve se do nich zapíše základní systém, pak testovací software umožňující zrychlené testování a nakonec finální uživatelský software.

Často musí být vygenerován unikátní zabezpečovací certifikát pro každý kus. Dále musí být o každém kroku vytvořen záznam do podnikové databáze systému řízení kvality, a to jak při bezchybném výsledku testu, ale zejména při nalezení chyby a její opravě a následném novém testu.

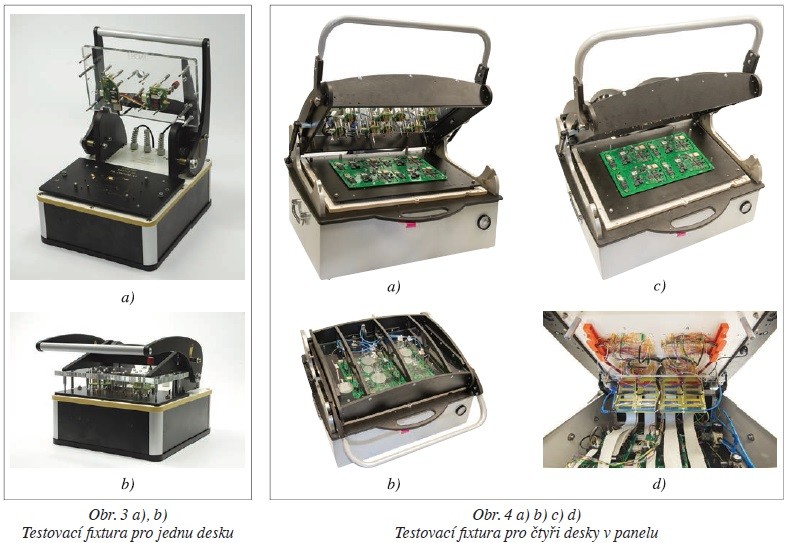

Fixtura je mechanický upínací přípravek vybavený přesně umístěnými naváděcími kolíky pro navedení desky plošného spoje. Fixtura musí být dosti robustní, protože kromě testování elektrických charakteristik často nese i testovací prvky elektromechanické (solenoidy) nebo pneumatické pro testování tlačítek a jiných čidel, čteček optických kódů, kamer, rádiových vysílačů atd.

Fixtura umožňuje připojení pružných jehlových kontaktů na spodní stranu destičky ke zlaceným testovacím ploškám na významných netech. Shora se testují diody LED, tlačítka, rozhraní SIM karty, baterií a další obvody. Pružné kontakty se vyrábějí ve stovkách typů podle napětí, proudu nebo i frekvence, která se testuje.

Jehlové pole se skládá z tlusté desky (8–15 mm) základního materiálu (FR-4) bez mědi s rozvrtanými dírami v obrazci, jako jsou testovací plošky na testované desce. Do nich se lisují pouzdra jehlových kontaktů a ty se propojují (pájením či ovíjením) s testovacím adaptérem, nakonfigurovaným přesně na danou desku.

Podle technologie předcházejícího osazování a pájení, kde desky drží v panelu pohromadě můstky, musí existovat fixtura pro stejnou sadu v panelu. Dále musí být fixtura jednotlivá pro testy už rozlámaných destiček (po opravě). Skupinová fixtura tedy obsahuje tolik testovacích adaptérů, kolik je destiček v panelu. Tyto adaptéry jsou řízeny často pomocí USB připojení jedním nebo několika počítači.

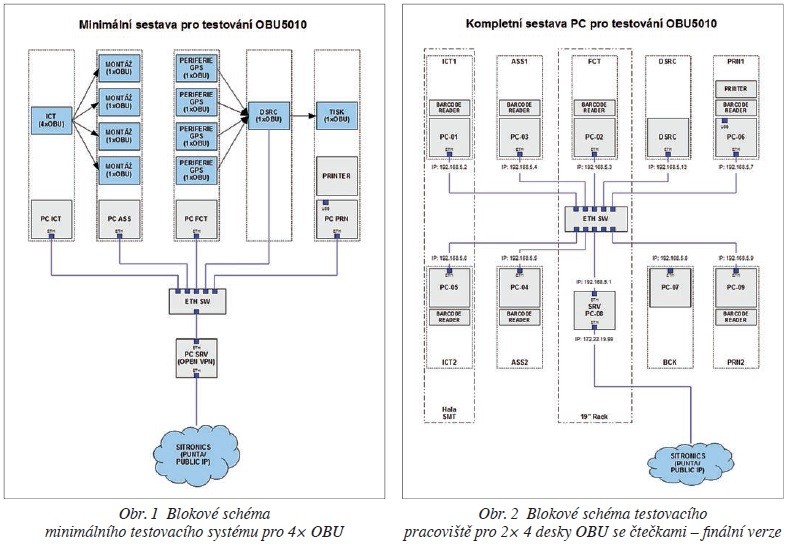

Na obr. 1 je blokové schéma testovací fixtury a řídicí počítačové podsítě v minimální variantě pro „manuální“ vkládání výrobních čísel.

ICT je zkratka pro In-Circuit-Tester nebo Internal Connections Tester, tedy pro testovací adaptér s jehlovým polem ve fixtuře pro 4 desky v panelu. Samostatný počítač ovládá přes USB rozbočovače až 4 testovací subsystémy ve fixtuře. Testovací program běží v řídicím PC ve čtyřech instancích anebo používá čtyři synchronizovaná PC.

Modul DSRC slouží pro test mikrovlnné komunikace v pásmu 5 GHz.

GPS opakovač/vysílač slouží pro test přijímače GPS, běžně se kontroluje jen citlivost přijímače a fix polohy (doba do získání fixu), ale se dvěma anténami na střeše umí simulovat i změnu polohy.

Modul Assembly monitoruje mechanickou sestavu – přidání displeje, tlačítek, baterie a sestavy pouzdra, nahrání finálního FW a identifikaci průchodu desky testovacím pracovištěm.

Protože vše mechanické se jednou za čas porouchá, je fixtura konstruována tak, aby se díl s poruchou, např. vzpříčenou jehlou, dal snadno opravit výměnným způsobem. Přesto však je fixtura napevno uzpůsobena na testování jediného typu desky plošného spoje pomocí typového rozvodného modulu a rozvrtané základní desky.

Při rozjeté výrobě na lince je zpravidla jedna fixtura v provozu, druhá je v pohotovosti, třetí ve skladě a čtvrtá ve vývoji pro vylepšování testů nebo pro opravu.

Jednotlivé počítače jsou spojeny do lokální podsítě ethernetovým switchem a PC serverem připojeným k podnikové síti.

Pracoviště bylo později doplněno o další jednotky, které ovládají pokročilejší funkce, a tím se taky využila plně kapacita switche. Jsou to:

Dále pracoviště obsahuje dvě tiskárny řízené jejich počítači: jedna je pro tisk nálepky na plastové pouzdro jednotky, druhá je pro tisk nálepky na papírovou krabičku, v níž se jednotky expedují.

V lokální síti je další, zatím nepřipojený, počítač, který slouží jako horká záloha pro případ, že některý z počítačů bude mít poruchu (spíše pád softwaru), a tehdy se přepojí jeho USB periferie a spustí se příslušný software.

Na obr. 4a) až d) je vidět uspořádání testovací fixtury pro čtyři testované desky. Ve spodní části (prachotěsně uzavřeno) se skrývá elektronika testeru (čtyřnásobná), pneumatický systém, USB rozbočovač, napáječ atd. Obrázek 4a) ukazuje pružné jehlové kontakty i shora, simulují SIM karty pro držáky.

Obr. 4b) je pohled shora, je vidět na pneumatický rozvod a matné nálepky proti falešnému snímání 2D kódů kamerou.

Obr. 4d) je pohled do otevřené spodní části, je vidět část propojení mezi testovacími obvody a jehlovým polem ovíjecí technikou.

Pro sériovou výrobu je nutno vytvořit testovací pracoviště s fixturou pro panelizované desky plošných spojů, které má stejnou kapacitu jako předcházející výrobní linka.

Fixtura musí otestovat všechny elektrické parametry a chování výrobku a též nasimulovat prostředí pro rádiové rozhraní (GSM, GPS, DSRC), karty (μSD, SIM), baterii a konektory, optické rozhraní (kamera, opto detektory), akustické a mechanické ovládače (umělé prsty a simulátory tamper-spínače). Vzniklý testovací systém je poměrně složitý a obsahuje řadu počítačů řídících jednotlivé prvky. Vzhledem k malému počtu pracovišť je jeho tvorba náročná vývojová činnost. Přesto však se toto testovací zařízení osvědčilo a byla jím úspěšně otestována série přes 30 000 kusů jednotek OBU, které obsahují obvody BGA, baterie, antény a další náročné prvky. Chybovost byla pod jedno procento vyrobených kusů a opravami a následným otestováním byla tato chybovost dále snížena asi na třetinu.