Zákazková výroba elektronických zariadení

História spoločnosti TELUX

Spoločnosť TELUX bola založená v roku 1994 a jej hlavnou činnosťou bola výroba elektronických predradníkov pre štartovanie žiariviek. V období rokov 1995 až 1999 vyrábala elektronické predradníky v typovom rade s výkonom od 9 W do 58 W.

Popri tejto výrobe sa firma v menšej miere orientovala i na zákazkovú výrobu – osadzovanie dosiek plošných spojov (DPS) pre rôznych zákazníkov podľa dodanej dokumentácie. Postupom času sa táto výroba dostala do popredia a výroba predradníkov bola utlmovaná. V súčasnosti tvorí zákazková výroba 100 % celkovej produkcie spoločnosti.

V roku 2010 sme vybudovali vlastné výrobné priestory v obci Trebatice (cca 4 km od Piešťan). Následne v roku 2011 bola výroba doplnená o nový osadzovací automat Samsung SM-421 so šiestimi osadzovacími dýzami a kapacitou 21 000 súčiastok za hodinu podľa IPC.

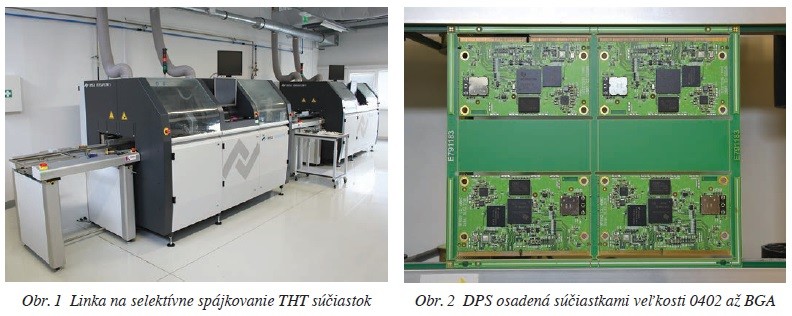

V rokoch 2014 a 2015 firma investovala do rozšírenia technologického vybavenia výroby. Boli nakúpené nové zariadenia do oblasti technológie SMT (osadzovací automat Samsung DECAN F2 s kapacitou 54 000 súčiastok za hodinu podľa IPC, in-line zariadenie na spájkovanie v parách, AOI, automatický printer), ako i do oblasti THT technológie (dve zariadenia Versaflow 345 na selektívne spájkovanie, umývačka osadených DPS, rezačka plošných spojov do 600 mm).

Profil spoločnosti

Spoločnosť TELUX, spol. s r. o., sa zaoberá zákazkovou výrobou elektronických zariadení.

Výroba spoločnosti je orientovaná hlavne na:

- osadzovanie zákazníckych dosiek plošných spojov technológiou povrchovej SMT a klasickej dierovej THT montáže,

- zabezpečenie výroby dosiek plošných spojov,

- zabezpečenie výroby sieťotlačových šablón pre nanášanie pasty,

- dodávku potrebného materiálu a súčiastok,

- realizujeme aj zákazky od jedného kusa,

- oživovanie a nastavovanie vyrobených komponentov,

- kompletizácia zariadení.

Okrem dlhoročných skúsenosti našu kvalitu a efektivitu výrobných procesov garantuje:

- špičkové technologické vybavenie pre automatizované a ručné osádzanie, predprípravu súčiastok, čistenie DPS, optickú kontrolu, výrobu kabeláže a kompletizácie výrobkov,

- nákup materiálov od dlhodobo overených dodávateľov,

- stabilný kvalifikovaný tím zamestnancov, organizácia práce a časová flexibilita,

- implementovaný a udržiavaný systém manažérstva.

Spoločnosť TELUX osádza plošné spoje pre viacerých stabilných odberateľov. Približne 60 % produkcie ide na export do Českej republiky, Poľska, Rakúska a Nemecka. V súčasnosti v priebehu roka osádzame zhruba 650 typov plošných spojov. Mesačne spracujeme cca 7 000 ks DPS s priemernou hustotou 170 komponentov na dosku. K tomu je potrebné pripočítať DPS s LED diódami v počte cca 850 tisíc kusov ročne. Tieto dosky sa osádzajú iba SMT technológiou, preto ich počítame oddelene.

Výrobné možnosti: technológia SMT

- Nanášanie spájkovacej pasty realizujeme cez kovové šablóny na sieťotlačovom zariadení VERSAPRINT alebo ručnom zariadení UNIPRINT. Maximálny rozmer tlačeného motívu je 610 × 510 mm. Štandardne používame spájkovaciu pastu od firmy Kester (v prípade, že zákazník nepožaduje iný typ).

- Osadzovanie DPS sa robí na automatoch SAMSUNG SM-421 alebo SAMSUNG DECAN F2. Kapacita osadzovania je zhruba 75 000 komponentov za hodinu podľa IPC. Naše technologické zariadenia nám umožňujú osadzovať SMD súčiastky v celom sortimente veľkosti: 0201, 0402, 0603, 0805, 1206…, SOT23, SOT89, SOT122, SO8, SO16, PLCC4-84, QFP 0,5 mm, BGA…

- Podklady potrebné pre osadzovanie DPS technológiou SMT:

- rozpis súčiastok (najlepšie Excel),

- osadzovací plán (najlepšie PDF),

- špecifikácia postupu (ak je potrebné),

- súradnice stredov súčiastok (najlepšie Excel),

- súbory pre výrobu šablóny na pastu (Gerber).

- Pretavovanie spájkovacej pasty prebieha v inertnej atmosfére. Na túto operáciu používame technológiu spájkovania v parách. Tým je zabezpečené, že počas pretavovania nedôjde k oxidácii spájky a súčiastky sú prispájkované s veľmi vysokou kvalitou. V tejto oblasti využívame zariadenia od firiem IBL a ASCON.

Výrobné možnosti: klasická technológia THT

- Osadzovanie DPS – Tvarovanie, strihanie a osadzovanie súčiastok sa robí ručne v samostatných prípravkoch. Pre urýchlenie týchto operácií je vhodné, ak súčiastky nie sú sypané, ale vo vyhotovení tape/reel alebo taped/ammopack. Nie je to však podmienka, vieme spracovať i sypané.

- Podklady potrebné pre osadzovanie DPS technológiou THT:

- rozpis súčiastok (najlepšie Excel),

- osadzovací plán (najlepšie PDF),

- špecifikácia postupu (ak je potrebné).

- Spájkovanie DPS:

- Spájkovanie robíme na zariadeniach pre selektívne spájkovanie VERSAFLOW 345 od firmy ERSA. Tento proces prebieha v dusíkovej atmosfére, čím je zabezpečené, že nedochádza k oxidácii spájky počas procesu spájkovania. V prípadoch, keď sa tieto zariadenia nedajú použiť, spájkujeme ručne. Používame spájkovacie stanice od JBC, kde sa dá nastaviť teplota spájkovania a obsluha nemá možnosť túto teplotu meniť. V obidvoch prípadoch (strojové i ručné spájkovanie) používame bezolovnatú alebo olovnatú spájku podľa požiadavky zákazníka a podľa budúceho použitia dosky.

Optické kontroly

Optickej kontrole je podrobených 100 % osadených DPS. Túto kontrolu robíme podľa potreby buď na zariadení FDL520 od firmy Marantz, alebo s použitím mikroskopu a lupy. Vzhľadom na to, že viacero firiem požaduje spájkovanie a kontrolu podľa normy IPC-A-610, výsledná optická kontrola dosiek sa robí pomocou 3D mikroskopu. Všetky osadené dosky je možné podľa želania zákazníka dočistiť umývaním v automatickom veľkokapacitnom zariadení Super SWASH alebo ultrazvukovej čističke. Umývaním dosky sa z nej odstránia nežiaduce zvyšky fluxu po spájkovaní, ktoré by mohli svojím pôsobením na spájku skracovať jej životnosť. V prípade, že má byť doska lakovaná, je umývanie dosky nutné.

Oživovanie a nastavovanie dosiek plošných spojov

Oživovanie a nastavovanie dosiek sa robí podľa požiadaviek zákazníka. Tu sa väčšinou používajú jednoúčelové testovacie zariadenia. Pre túto činnosť je potrebné dodať dokumentáciu na testovanie a nákres zapojenia testovacieho zariadenia.

Kompletizácia zariadení

Podľa požiadaviek zákazníka robíme i finalizáciu výrobkov vrátane montáže do krytov, kabeláže a finálneho balenia. Výsledkom tejto činnosti sú zabalené výrobky v predpísaných škatuliach alebo celá paleta pripravená na expedíciu. Vyrábame elektroniku pre rôzne sektory priemyslu:

- Banské zariadenia

- Železnice

- Dentálnu techniku

- Automatizáciu priemyselnej výroby

- Svetelnú technika

- Medicinálne kompresory (dentálne i dýchacie)