V roce 2002 jsme se rozhodli vybudovat na Technické univerzitě v Liberci laboratoř pro výrobu, navrhování a vývoj desek plošných spojů (DPS) – podle zkratky z anglického Printed Circuit Board (PCB) jsme laboratoř nazvali PCBlab. Důvodem byl požadavek laboratorní podpory výuky nove akreditovaného studijního předmětu Elektronická zařízení. Ačkoli v blízkosti univerzity se nacházeli (a stále nachází) špičkoví výrobci, nejsou běžné exkurze tím nejideálnějším doplňkem výuky, a proto jsme usilovali o vybudování laboratoře vlastní, která dovolí praktický dotyk s realitou jak výroby DPS, tak jejich osazování a oživování a bude takzvané „po ruce“ studentům a výzkumu přímo na univerzitě. V té době přicházely v úvahu čtyři výrobci vhodného zařízení laboratoře – LPKF, MEGA electronics, Lemmen a Bungard. S první firmou, LPKF, jsem mel již osobní zkušenosti z dřívějšího zaměstnání, kde jsme využívali prototypovou vrtačku a gravírovačku. Z dnešního pohledu se jednalo o relativně jednoduchý stroj za (tehdy) astronomickou cenu, s drahými nástroji, doplněný asi prvním originál IBM XT v Liberci. I s těmito parametry mi způsobil životní šok – to když jsem byl ze vzkvétajícího socialistického státu vyslán letecky na školení k dodavateli v té „zahnívající“ části ještě děleného Německa, do Hannoveru… Ještě dnes mám schován diapozitiv výlohy masného krámu, protože vyprávění by mi tenkrát nikdo nevěřil. Druhá firma MEGA-electronics nabízela částečně totožné stroje jako LPKF, lákavou značku made in UK, ovšem například leptačka, pokovovačka atp. byly konstruovány opravdu na stul a svými užitnými vlastnostmi byly příliš vzdálené našim záměrům. I v nabídce firmy Lemmen se nacházely srovnatelné stroje, ovšem problém byl s neexistujícím zastoupením v České republice. Poslední potenciální dodavatel, firma Bungard, opět nabízela některé výrobky shodné s již zmíněnými produkty, ovšem zdálo se mi, že jejich rada je nejucelenější, že většina výrobku pochází právě z této firmy a že konstrukce strojů snese srovnání se skutečnými profesionály. Navíc v Liberci dodnes sídlí dvě dodavatelské firmy, které udržují čilé kontakty s touto firmou, a tak vlastně bylo rozhodnuto.

Naše původní plány byly pochopitelně velkolepé, ovšem cenový limit nás donutil pečlivě zvažovat, co je nutné pro skutečný rozjezd laboratoře a co lze nahradit pověstnými „českými ručičkami“. Cílem byla výroba alespoň dvouvrstvých pokovených desek o rozměru do 300 × 200 mm. Pro tuto výrobu bylo nutno zajistit vyvrtání otvoru, jejich pokovení, vytvoření vlastního vodivého obrazce, jeho vyleptání a nanesení nepájivé masky. V tomto článku jsou stručně popsány stroje a zařízení od firmy Bungard, se kterými jsme se seznámili při zřizování laboratoře včetně popisu vlastností současných modelu těchto strojů.

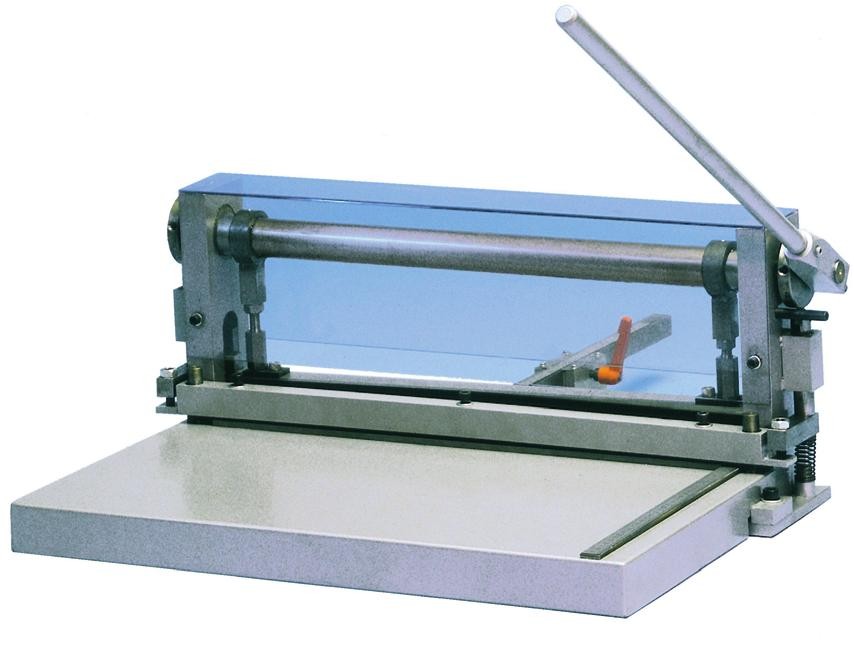

Pro stříhání přířezu jsme si vybrali obyčejné pákové nůžky tuzemské výroby. Ty sice nejsou tak komfortní jako Board cutter, ovšem za zlomek ceny poskytují, při troše šikovnosti, takřka stejnou službu. Při šířce střihu 250 mm neposkytují, kromě vyměnitelných nožů, žádný jiný komfort. Oproti tomu uvedený Board Cutter umí stříhat materiál do šíře 530 mm, minimální délku 45 mm a je možné nastavit doraz v rozmezí 0–300 mm, přičemž oba nože jsou vyměnitelné. A co je důležité, umožnují střih kolmo na vodící pravítko. Mají také přidržování materiálu a ochranný kryt, což by se do výuky jistě hodilo.

Další krok technologie si již skutečně vyžadoval profesionálnější přístup, a proto jsme vybrali stroj CCD/ATC – tedy číslicové řízenou vrtačku s automatickou výměnou nástrojů.

Vrtačka sice nebyla nejlevnější ani z tehdejší nabídky, ovšem i při našem objemu „výroby“ představuje automatická výměna skutečné ulehčení práce (obsluha se v době vrtání muže věnovat jiným operacím). U tohoto staršího modelu je řízení vrtačky plně svěřeno PC prostřednictvím sériové linky RS232, ovládací jednotka zde slouží v podstatě jen pro generování silových signálu pro motory. Každý krok motoru jednotlivých os je přenášen z programu CNCdrill/CNCmill do řídicí jednotky a je jasné, že pro zajištění plné funkčnosti jsme se museli vzdát výhod OS Windows, protože pouze DOS umožnuje skutečnou přímou kontrolu portu a práci v reálném case. Uvedené zařízení umožnuje vrtat nebo frézovat přířezy o rozměrech 325 × 495 mm o tloušťce až 35 mm, všechny tři osy jsou řízené, má 16 zásobníku na nástroje se stopkou 1/8" (3,175 mm), sklíčidlo je pneumatické (a tak je třeba zajistit i tlakový vzduch, nejlépe kompresorem s tlakovou nádobou, my jsme zvolili SilentMaster od Schneidera), pro jednotlivé nástroje je možno předem definovat rychlost posuvu v ose Z a otáčky v rozmezí 10 000–50 000 min-1. Dnešní provedení vrtačky již dovede roztočit vrták rychlostí až 60 000 min-1, a tak je možno vrtat i průměry 100 μm. Hloubka vrtání je limitována pouze délkou šroubovice vrtáku, proto můžeme vrtat třeba tři přířezy najednou, což ovšem velmi málo využíváme, neboť výroba je v laboratoři vyloženě kusová. Stroj je vybaven i senzorem pro detekci zlomeného nástroje. Konstrukce stroje umožnuje také frézování či gravírování, je tedy možné vyrobit složité obrysy desek, nebo jednotlivé izolační cáry odfrézovat na místo leptání. Minimální krok je až 6,35 μm, přesnost výrobce uvádí 2,54 μm, maximální rychlost je uváděna 5 otvoru za sekundu. Vstupními daty pro vrtání je Excellon či Sieb&Meyer, pro frézování se používají data HPGL. V současné době jsou již vrtačky dodávány s odpovídajícím hardwarovým a softwarovým rozšířením, takže je možné využít novějších operačních systému, web výrobce se zmiňuje o Windows 98–Windows XP.

Po vyvrtání, i když se použije ostrý vrták a vrtací podložka, jsou na hraně otvoru drobné otřepy. Ty by mohly působit značné problémy při tvorbě motivu spojů (především při sesazování filmových předloh), a proto je třeba tyto otřepy odstranit. Naše původní konfigurace vybavení zahrnovala smirkové plátno, později jsme dokonce používali ruční excentrickou brusku s jemným brusným kotoučem, ale nakonec jsme přeci jen skončili u specializovaného stroje RBM 300. Povrch kartáčované desky je nepoměrně kvalitnější a lze bez rizika kartáčovat i vyleptanou desku před nanášením nepájivé masky či konečnou povrchovou úpravou (lak, chemický cín). U stroje je možno nastavit rychlost průchodu desky strojem a velikost úběru, což dříve, při ručním broušení, rozhodne nebylo možné. Bruska umí brousit desky tloušťky 0,3 mm–3 mm o šířce 300 mm, oscilující kartáč se točí 1 360 min-1, obsahuje i sušičku, aby se nemuselo po kartáčování cekat na oschnutí, protože broušení probíhá pod vodou. Kartáč je bohužel pouze z jedné strany desky, proto je potřeba u oboustranných desek aplikovat dva průchody strojem. Mokré broušení také vyžaduje přídavné zařízení s usazovacím zásobníkem, čerpadlem a filtrem. Stroj je sice technicky možné zapojit na rozvod vody a odpad, ale bylo by to krajně neekologické řešení.

Kvalita broušení je důležitá pro následnou operaci pokovení sten otvoru. K tomu nám již od začátku a spolehlivě slouží stroj Compacta. V PCBlab je umístěn typ Compacta L30; zařízení je navrženo pro tzv. technologii ABC. Vlastní pokovení probíhá galvanickou cestou, ale technologie je poměrně jednoduchá, spolehlivá a stabilní i při naší sériovosti či spíše kusovosti výroby a tedy ideální pro naše školní podmínky. Jednotlivé chemikálie jsou umístěny v pěti nádržích, dvě jsou vyhřívané a jedna s provzdušňováním. Celý rám s držáky desek se navíc pohybuje nastavitelnou rychlostí tak, aby vyvrtané otvory byly rovnoměrně omývány jednotlivými roztoky. Compacta zvládne desky o rozměrech 210 × 300 mm a pro vlastní práci stačí zapojit přívod elektřiny, přívod vody a její odpad; a pochopitelně naplnit jednotlivé lázně. Čas pro jednotlivé operace je indikován časovací s akustickým signálem, pro mezioperační oplach je k dispozici studená vodní sprcha s nastavitelným tlakem, spouštění sprchy je ovládáno pedálem. Nepatrnou komplikací této operace je nutnost sledování kvality jednotlivých lázní. Protože nedisponujeme vybavením pro doporučované chemické analýzy roztoku, nezbývá než sledovat kvalitu prokovu opticky a kvalitu lázní pouhým okem podle vlastních zkušeností z provozu. Vodítkem muže být celkově zpracovaná plocha materiálu DPS nebo absolutní stáří roztoku.

Po pokovení stěn otvoru se vyrábí motiv spojů. Jelikož jsme se rozhodli pro výrobu galvanicky pokovených otvoru, nemůžeme použít nakupované přířezy základního materiálu opatřené již od dodavatele fotorezistem, a proto bylo nezbytné vybavit se vhodným laminátorem pro navalování fotorezistu přímo v laboratoři. Zvolili jsme RLM 419p; ten umožnuje navalit fotorezist po obou stranách desek. Původně jsme laminátor využívali i pro tzv. suchou nepájivou masku, a tak jsme neustále měnili jednotlivé špulky s fotocitlivým materiálem, což nás donutilo zakoupit druhý laminátor. Ovšem dnes již používáme standardní tekutou masku a vystačíme s jediným strojem. Laminátor umožnuje nanášet rezist na desky do šíře 400 mm, lze nastavit teplotu (do 120 °C) a tlak přítlačných válců i rychlost posunu desky strojem. Stroj a jeho obsluha neskrývá žádné záludnosti, pracuje spolehlivě s fotorezistem různých značek, nicméně nejvíce se nám osvědčil materiál KOLON rady KP. Při delší odstávce u něj krycí folie nepřisychá k rezistu a rezist po stranách cívky postupem casu „nevytéká“, jednoduše řečeno je do laboratoře, kde výroba neběží kontinuálně, nejvhodnější.

Na nanesený fotorezist se v dalším kroku sesazuje motiv z filmových matric. Firma Bungard nabízí fotoplotter Filmstar (někde se nabízí pod označením Junior). Jedná se o válcový plotter, který „kreslí“ červenou laserovou diodou (670 nm) na plochu o maximálním rozměru 380 × 300 mm; rozlišení v ose X (osa válce) je 8 000 dpi, v ose Y je rozlišení nastavitelné až 8 192 dpi. Rychlost kreslení při 1 016 dpi je cca 10 mm za minutu. Standardním vstupem jsou Gerber data (RS-274D i RS-274X), potřebný software je součástí dodávky. V PCBlab jsme plotter prozatím nahradili dobrými vztahy s DTP firmou, která pro nás filmy vyrábí dostatečně operativně a přesně na osvitovém stroji. Film je sice tenčí a tedy méně stabilní, ale protože filmy nepoužíváme opakovaně, respektive neprovádíme jeho dlouhodobou archivaci, není menší tloušťka filmového nosiče na závadu.

Desku s navaleným fotorezistem a sesazeným filmovým nosičem s motivem, je potřeba přesně a spolehlivě exponovat UV zářičem. K expozici je firmou Bungard nabízena osvitka Hellas. Jde o zařízení se dvanácti UV zářivkami, vakuovým přitlačením filmové matrice na fotorezist a pracovní plochou 570 × 300 mm. Pomocí vestaveného časovače je možno nastavovat vhodnou dobu expozice podle použitého typu fotorezistu.

Připravit desku pro vlastní leptání, tedy odstranit přebytečný neexponovaný rezist a odkrýt části mědi určené k odleptání, k tomu v PCBlab slouží stroj vlastní konstrukce, jeho princip je ovšem shodný se strojem Splash.

Je to v podstatě oboustranná vertikální sprcha navržená pro práci s deskami max. rozměru 210 × 300 mm, rezist se odstraňuje pomocí uhličitanu sodného, který je z obou stran stříkán na povrch desky. Vlastní lázeň je vyhřívaná, při ideálním sladění technologických parametru a použitých materiálu lze vyrobit i 100 μm vodiče. Ovšem je třeba konstatovat, že tuto jemnost spojů není možno dosahovat běžně, vyžaduje to velkou technologickou kázeň a opatrnost a pečlivou vizuální mezioperační kontrolu, což pochopitelně značně prodlužuje operační casy a zdražuje tím výslednou cenu desky.

Pro vlastní leptání a následné odstranění ochranného fotorezistu používáme Splash Center. Jde vlastně o Splash rozšířený o další nádrže. Samotná konstrukce leptačky i její ovládání je se Splashem totožné, včetně použitých pump, topných těles atp. Jako leptadlo je použit chlorid železitý, je sice pomalejší než jiné roztoky, ale za to technologicky nenáročný a tím vhodný pro nekontinuální výrobu. Jako striper používáme podle doporučení výrobce rezistu hydroxid sodný.

To je v kostce technologie firmy Bungard, použitá pro výrobu desek plošných spojů v PCBlab na Technické univerzitě v Liberci. V pokračování tohoto článku se podrobněji zaměříme na jednotlivé konkrétní operace i s jejich dalšími záludnostmi či výhodami zjištěnými především z praktického provozu zmíněných zařízení. Budeme se věnovat také ostatnímu zařízení a pomuckám používaným v laboratoři, jako je sítotisk, finální povrchová úprava a podobně. V dalším pokračování článku bychom se rádi věnovali jednak popisu dalších strojů dodávaných firmou Bungard, jednak prototypové výrobě desek plošných spojů suchou cestou.