RF zesilovač pro bezdrátové systémy vytisknutý na 3D tiskárně DPS

Autor: Arthur C Paolella Fellow - IEEE, Daniel Silva-Saez - Harris Corporation, Dan Kozlovski a Robert Even -Nano Dimension

Abstrakt

Tento článek zkoumá potenciál technologie 3D tisku pro vývoj radiofrekvenčních (RF) systémů. Tato studie se zabývá projektováním, simulací, výrobou a testováním 3D tištěného obvodu RF zesilovače. Obvod RF zesilovače je vyroben pomocí 3D tiskárny schopné ukládat dielektrický substrát a kovové přenosové vedení umožňující oboustranné vícevrstvé obvody vysoké RF kvality. 3D tištěný RF zesilovač prokázal výkon stejně tak dobrý, jaký byl vyvinut konvenčními výrobními postupy až do 6 GHz omezený aktivními složkami v obvodu zesilovače. Rozdíl nárůstu mezi 3D tištěným obvodem a konvenčně vyrobeným obvodem byl méně než 1 dB až 4,7 GHz a méně než 1,3 dB až 6 GHz.

Indexované termíny – 3D tisk, zesilovač

Úvod

3D tištěné radiofrekvenční (RF) obvody jsou považovány za RF systémy [1–4]. 3D tisk má výhody, které mohou snížit čas a náklady na vývoj, přičemž umožňují výrobu složitých systémů, které nemohou být vyrobeny konvenčními prostředky. Navíc lze dosáhnout obvodů a systémů, které mají pevný obal integrovaný s flexibilními obvody v rámci jediného tisku bez potřeby kabelů a konektorů. V tomto článku názorně předvedeme použití 3D tiskárny DragonFly 2020 společnosti Nano Dimension pro vývoj RF systémů.

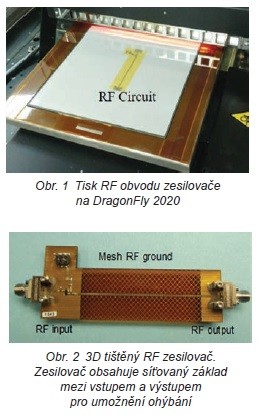

Výroba obvodu RF zesilovače je zobrazena na obrázku 1. 3D tiskárna ukládá dielektrický substrát a kovové přenosové vedení s vysokým rozlišením a přesností umožňující oboustranné vícevrstvé obvody vysoké RF kvality. Cílem této studie bylo zjistit, jak srovnatelná je technologie 3D tisku v porovnání s konvenční výrobou s použitím materiálu substrátu FR4 jako výchozího materiálu.

Návrh

Důležitým aspektem RF výkonu 3D tištěných systémů je kvalita dielektrických materiálů, jak je definována dielektrickou konstantou (DK) a ztrátovou tangentou (disipační faktor, DF). DK řídí charakteristický odpor RF obvodů, jako jsou například přenosové vedení, dielektrické antény a kvazioptické čočky. Ztrátová tangenta, jak už název napovídá, určuje dielektrickou ztrátu.

Dielektrický materiál tiskárny společnosti Nano Dimension byl charakterizován pro DK a DF od 100 MHz do 6 000 Hz.

Aby bylo možné provádět RF měření, materiál byl vytvarován jako kostka o objemu 1 kubického palce, velikosti dostatečně velké pro šíření požadovaných frekvencí. Test využil síťový analyzátor, aby vygeneroval RF signál, který byl směřován do koaxiální sondy koaxiálním kabelem. Signál se odrazil od kostky materiálu a byl směřován zpět do analyzátoru, kde byla měřena amplituda, fáze a frekvence vzhledem k vstupnímu signálu. Na základě této informace softwarový program vypočetl a extrahoval DF a DK jakožto funkci frekvence. DK vykázal negativní sklon o hodnotě 3,2 při 100 MHz až 2,8 při 6 000 MHz. Negativní sklon je běžný u mnoha typů 3D tištěných materiálů, včetně materiálů na bázi akrylátu a polyuretanu [5]. Hodnota DF se pohybovala od 0,04 do 0,06 ve stejném frekvenčním rozsahu a stejně jako komerční materiály na bázi akrylátu a polyuretanu.

Zesilovač zobrazený na obrázku 2 byl složen z pevné sekce, která drží aktivní složky, a flexibilní sekce pro systémy vyžadující flexibilitu směrovacích připojení. Flexibilní sekce obvodu byla navržena s mikropáskovým přenosovým vedením, které využívá síťovanou základovou rovinu. Síťovina umožňuje ohýbání obvodu bez poškození, přičemž udržuje dobrý RF výkon.

RF návrh obvodu zahrnoval zesilovač s vysoce dynamickým rozsahem, nízkým šumem, monolitickým mikrovlnným integrovaným obvodem (MMIO), který je umístěn v plastovém balení 4vodičového povrchového držáku, které lze ručně pájet pro snadnou montáž. Toto bylo zvoleno pro dosažení alespoň provozní frekvence 6 000 MHz. Zesilovač byl držen na dielektrickém substrátu o tloušťce 12 mil, která měla za následek šířku RF mikropáskového vedení 30 mil pro odpor 50 ohmů. RF mikropáskové vedení spojilo MMIO ke vstupním a výstupním konektorům. Použití této šířky mikropáskového vedení umožnilo použití pasivních součástí balení pro funkce ovlivnění a obtoku #0402. Síťovaná základová rovina se skládala z šířky vedení 5 mil a hladiny 70 mil, kterou je dosažena nízká RF ztráta energie. Simulovaná ztráta byla méně než 1 dB.

Pro návrh základního zesilovače byl použit materiál FR4 o tloušťce 14 mil. Zvolené konektory pro vstup a výstup byly standardní 50ohmové koaxiální konektory, které se zasunou do obvodu, čímž se zabrání spojení konektoru s obvodovou deskou.

Výroba obvodu

Obvod byl vyroben použitím tiskárny DragonFly 2020, systému z více materiálů, který spojuje extrémně precizní inkoustové nánosy a izolační materiály za účelem vytvoření DPS a funkčních elektronických součástek v rámci jediného tisku.

Proces tisku začal nánosem každého z inkoustů – vodivého stříbrného inkoustu a dielektrického inkoustu, postupně na polymerní substrát na ohřívacím podnose. Inkoustové hlavy nanesly každý z obou materiálů podle vzoru konkrétního řezu. Stříbrný inkoust obsahující nanostříbrné částice v kapalném roztoku byl nanesen přes inkoustové hlavy na substrát, kde se kapaliny při styku odpařovaly z důvodu ohřívacího podnosu. Vzor nanočástic poté okamžitě prošel pod zdrojem tepla, který nanočástice tavil nebo spékal, čímž vytvářel elektrický kontakt pro formování elektrických vlastností po nanesení více vrstev. Toto zahrnovalo pásové vodiče, pájecí plošky a via otvory, které byly vytvořeny s tisíci kapkami tvořícími sloupy pro propojení vrstev.

Dielektrický inkoust byl poté nanesen přes inkoustovou hlavu jakožto tekutina podle vzoru konkrétního řezu a poté okamžitě prošel pod ultrafialovým zdrojem, který polymerizoval a ztvrdil dielektrický materiál. Každý z těchto dvou materiálů byl vytištěn postupně, přičemž byla vytvořena celá vícevrstvá deska plošných spojů – od spodní pájecí masky a pájecích plošek až po vodiče, prepreg vrstvy a spojky vrcholící vrchní pájecí maskou a pájecími ploškami.

Experimentální výsledek

Měření zesilovače zahrnovala malý nárůst signálu, vstupní návratnost ztráty a výstupní návratnost ztráty. 3D tištěný zesilovač byl testován na vektorovém síťovém analyzátoru s portem 1. analyzátoru připojeného do vstupního konektoru a portem 2. analyzátoru připojeného do výstupního konektoru.

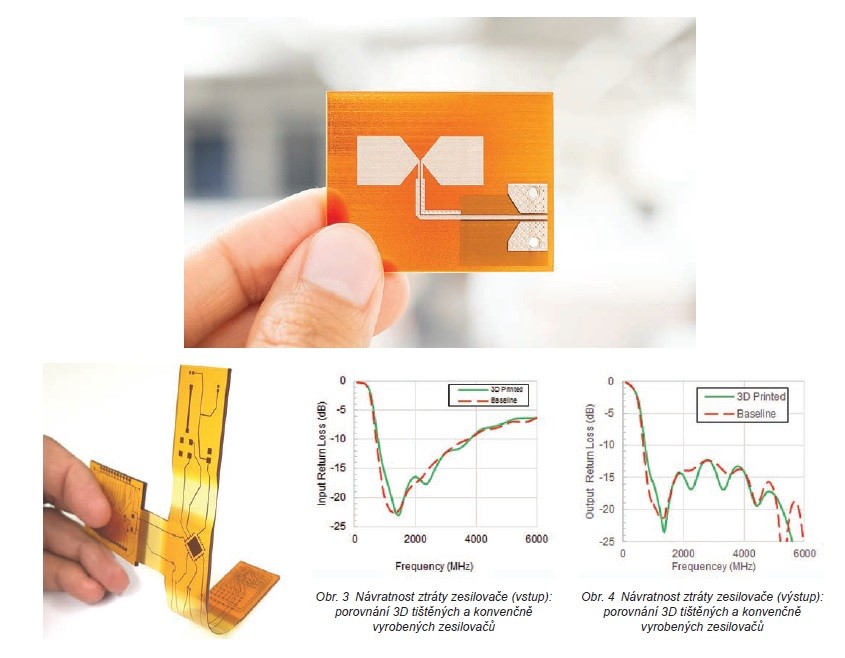

Stejná měření byla provedena u konvenčně vyrobeného zesilovače a porovnána. Obrázek 3 porovnává vstupní návratnost ztráty 3D tištěných a konvenčně vyrobených zesilovačů. Výsledky nezaznamenaly žádný výrazný rozdíl v odezvě v rozmezí frekvence od 10 MHz do 6 000 MHz. Obrázek 4 porovnává výstupní návratnost ztráty 3D tištěných a konvenčně vyrobených zesilovačů. Opět výsledky nezaznamenaly žádný výrazný rozdíl v odezvě v rozmezí frekvence od 10 MHz do 6 000 MHz. Zvlnění návratnosti ztrát lze připsat připojovacím svorkám a jejich špatnému kontaktu s deskou.

Obrázek 5 porovnává nárůst 3D tištěného zesilovače a konvenčně vyrobeného zesilovače. Výsledky nezaznamenaly žádný výrazný rozdíl v odezvách. Rozdíl v nárůstu mezi 3D tištěným obvodem a konvenčně vyrobeným obvodem byl méně než 1 dB až 4 700 MHZ a méně než 1,3 dB až 6 000 MHz. Snížení nárůstu lze připsat ztrátám v dielektrickém a kovovém přenosovém vedení.

Závěr

Tato studie se zabývala použitelností 3D tisku pro vývoj RF systémů. Studie se zabývala projektováním, simulací a testováním RF zesilovače a porovnáním se zesilovačem vyrobeným konvenčními výrobními technikami. Výsledná data ukázala podobný RF výkon u tištěných a běžných zesilovačů, což prokazuje životaschopnost této technologie při výrobě funkčního RF obvodu s výkonem srovnatelným s výkonem dosaženým za použití konvenčních výrobních technik.

Schopnost vyrábět vlastní RF systémy nabízí vzrušující nové prostředky pro rychlé a cenově dostupné prototypování a objemovou výrobu, díky čemuž poskytuje značnou motivaci tuto technologii dále vyvíjet. Pro více informací kontaktujte firmu AMTECH (www.amtech.cz).

Poděkování:

Autoři by rádi poděkovali za podporu panu Tonymu Gannonovi ze Space Florida, Space Florida-Israel Innovation Partnership Program (Program partnerství pro inovace Space Florida-Izrael) a Harris Corporation Innovation Office (Inovativní kancelář společnosti Harris).

Literatura

[1] Georgiadis, A.; Kimionis, J.; Tentzeris, M.: „3D/Inkjet- printed millimetre wave components and interconnects for communication and sensing,“ 2017 IEEE Compound Semiconductor Integrated Circuit Symposium (CSICS), Year: 2017, pp. 1–4.

[2] Rojas-Nastrucci, E.;Weller, T.; Lopez Aida, V.; Papapolymerou, J.: „A study on 3D-printed coplanar waveguide with meshed and finite ground planes,“ 2014 IEEE MTT-S W AMICON, Wireless and Microwave Conference, Tampa, Florida June 5−6, 2014.

[3] Parsons, P. E.; Larimore, Z. J.; Lu, A.; Mirotznik, M. S.: „Miniaturization of an additively manufactured microstrip patch antenna using magneto-dielectrics,“ 2016 IEEE International Symposium on Antennas and Propagation (APSURSI), Year: 2016, Pages: 819 – 820.

[4] Paolella, A. C.; Fisher, C.; Corey, C.; Foster, D.; Silva-Saez, D.: „3-D Printed Millimeter Wave Quasi-Optical Lens Systems at 39 GHz“ IEEE Microwave and Guided Wave Letters, Volume: 28, Issue: 6, June 2018, pp. 464–466.

[5] Paolella, A. C.; Corey, C.; Foster, D.; Desjardins, J.; Smith, C.; Walters, L.; „Broadband Millimeter Wave Characterization of 3-D Printed Materials“, 2018 IEEE/MTT-S International Microwave Symposium Digest, 10 Jun – 15 Jun 2018, Philadelphia, PA, pp. 1 565–1 568.