EtherCAT® a jak na to

V průběhu posledních dvou desetiletí pozorujeme obrovskou změnu ve způsobu, jakým průmyslové systémy komunikují. Firmy se tak přesouvají od systémů založených na Fieldbus ke komunikačním systémům stavějícím na ethernetu. Silný vzestup u průmyslové komunikace založené na ethernetu se očekává i nadále a s ještě rychlejším tempem. Podle nejnovějšího průzkumu MarketsandMarkets lze u průmyslového ethernetu např. očekávat, že celkový trh poroste z 9,2 miliardy amerických dolarů v roce 2020 na 13,7 miliardy dolarů do roku 2026, zatímco CAGR po dobu průzkumu dosahuje 7,3 %.

Nelze se vůbec divit, že průmyslový ethernet dosáhl na trhu takového podílu za tak (relativně) krátkou dobu. Vylepšení se však nevyhnula ani systémům založeným na Fieldbus, jen zde stále máme určitá omezení. Jsou totiž ideální pro jednoduché řídicí funkce, ovšem s tím, jak stále více výrobců implementuje postupy Průmyslu 4.0, bude taková omezení těžké překonat. V prvé řadě půjde o rychlost, a to zejména tehdy, jedná-li se o aplikace vyžadující velmi složité a přesné řízení, např. v oblasti robotiky.

Jasnou alternativou se proto stává řešení založené na ethernetu. Ethernet má zkrátka dostatečnou šířku pásma k tomu, aby si v průmyslových podmínkách poradil ve většině situací, a to i v případě těch nejnáročnějších aplikací Průmyslu 4.0. Jedná se přitom o srozumitelný standard, který je hospodárný a používá se po celém světě. Znamená flexibilitu a poslouží v řadě různých aplikací – zvláště když potřebujeme starší větve s Fieldbus jednoduše a levně začlenit do páteřní sítě s ethernetem. Při implementaci a údržbě zde zároveň nehrozí nedostatek techniků, kteří ethernetu rozumí a již s ním pracovali. Průmysl 4.0 vyžaduje pevné spojení mezi průmyslovými operacemi a IT, takže dává smysl, pokud zde máme komunikační systémy založené na stejném standardu. Ethernet, který se používá v IT systémech, však není deterministický, což je ovšem jeden z nejdůležitějších požadavků pro řídicí systémy.

A právě takový chybějící požadavek přiměl několik výrobců a organizací k rozhodnutí vyvinout standard založený na ethernetu, který by v průmyslových podmínkách mohl uspět. Nejoblíbenějšími z těchto nových standardů se pak stávají Ethernet TSN, EtherNet/IP, PROFINET a EtherCAT. Již od počátku jejich vývoje si každý ze zmíněných protokolů, včetně dalších menších či proprietárních systémů, našel svůj vlastní, specifický segment – geograficky nebo též technicky.

Veškeré protokoly mají své vlastní výhody i nevýhody. Obvykle vycházejí z pojetí ethernetu, jak jej známe z IT, a přizpůsobí jej tak, aby umožňoval činnost v reálném čase. Jedna z implementací průmyslového ethernetu se však chová poněkud odlišně. Jde o EtherCAT (Ethernet for Control Automation Technology), který zachovává standardní ethernetovou fyzickou vrstvu, na které staví zcela nový deterministický protokol. Protokol pak využívá host kontrolér, který může jako jediná součástka vytvářet rámec EtherCAT. Rámec má pokaždé stejnou délku a každé zařízení v síti v něm bude mít vyhrazenou adresovatelnou oblast. Když pak rámec putuje sítí, každý uzel zachytává řídicí data a zanechává zpět informaci ve svém přiděleném prostoru, aniž by přitom docházelo k jakémukoli dalšímu zpoždění rámce nad úroveň hardwarové prodlevy během přenosu dat. Dostáváme se tím ke skutečné maximální rychlosti, která se blíží rychlosti linky 100 Mbitů/s.

U jiných implementací průmyslového ethernetu může kontrola rámce, provedení kontroly CRC a průchod stackem zabrat stovky mikrosekund. EtherCAT je ale navržen tak, aby celý proces trval jen 125 μs. Taková vyšší rychlost pak znamená, že systém bude daleko citlivější a celkové řízení v dané aplikaci mnohem efektivnější a také bezpečnější. Zařízení vybavené EtherCAT je zároveň mnohem jednodušší, než je tomu v případě dalších systémů průmyslového ethernetu, protože si žádá jen kód pro stack (SSC) běžící na nenáročném mikrokontroléru, což také snižuje složitost systému i jeho cenu.

Implementace EtherCAT však nemusí být nejjednodušší. Největší překážka pro vývojáře zde totiž spočívá v tom, že musí vyhovět požadavkům na dobu cyklu. Mnoho výrobců a zejména ti, kdo používají motory, si přeje implementovat řídicí algoritmy na 8 000 cyklech za vteřinu, což představuje dobu cyklu 125 μs. Systémy EtherCAT mohou takového výsledku sice snadno dosáhnout, ovšem z praxe víme, že je to obtížné a v případě softwaru to zpravidla vyžaduje spoustu psaní a také optimalizací. Rovněž to může stát hromadu peněz – běžně prodávaný kontrolér s EtherCAT na DIN lištu posazený vedle kontroléru pro ovládání motoru vyjde i na stovky dolarů. Zákaznické řešení může ale vyjít na skoro desetkrát méně.

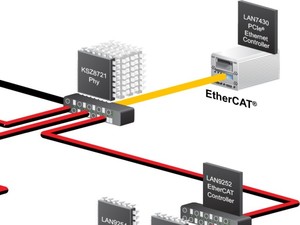

Obr. 1 Ukázka typického systému s EtherCAT zachycující role, které zde mohou mít produkty od společnosti Microchip

Nové řešení

Společnost Microchip vstoupila na trh s EtherCAT v roce 2012. O tři roky později pak firma debutovala s prvním kontrolérem EtherCAT (ESC), obvodem LAN9252. Takový vstup na trh se ukázal jako úspěšný a výrobci rovněž umožnil získat zpětnou vazbu, pokud jde o dřívější výskyt „bolavých míst“ v této oblasti. Zjistilo se, že uživatelé chtějí snadnější způsob, jak vyhovět požadavkům na dobu cyklu, a také řadu funkcí, které by jim v rámci implementací umožnily přidat nějakou hodnotu, včetně lepšího porozumění činnosti systému s EtherCAT.

Taková zpětná vazba vedla k tomu, že firma Microchip vyvíjí svou druhou generaci řešení ESC s uvedením v září roku 2020. Obvody LAN9253 a LAN9254 zde vystupují jako tříportové ESC zahrnující duální integrované Ethernet PHY s plně duplexním transceiverem 100BASE-TX a rychlostí 100 Mb/s.

Nejdůležitější vylepšení, kterého výrobce u nových ESC dosáhl, spočívalo v tom, že upravil návrh tak, aby umožnil vývojářům vyhovět potřebným dobám cyklu s minimální optimalizací softwaru. Nové součástky rovněž zjednodušily implementaci uzlů EtherCAT tím, že zkrátily potřebnou dobu návrhu, včetně rozpisky součástek. Obvyklé realizace s EtherCAT použijí ESC, mikrokontrolér a EEPROM, kde konfigurace pro ESC je dostupná právě v EEPROM. Microchip však vyvinul postup, kdy EEPROM efektivně emuluje. ESC pak použije volání funkce s cílem obdržet instrukce přímo z host mikrokontroléru, aniž by přitom byl ovlivněn výkon, takže je již fyzická EEPROM zbytečná.

Nové integrované obvody byly také navržené s tím, že snižují počet krystalů nezbytných pro časování. Spousta průmyslových návrhů používá víceosé kontroléry v aplikacích, jako je např. robotika. Taková řešení zde přitom k činnosti víceosé robotické paže mohou vyžadovat až šest různých obvodů – kontrolérů. Každý z těchto obvodů však dříve vyžadoval svůj vlastní krystal pro účely časování. Nové součástky nyní využily metodu precizní replikace hodinového systému, včetně potlačení jitteru, pro zmíněných šest obvodů s potřebou jediného krystalu, takže pět krystalů nově ušetříme a dále ještě v systému snížíme náklady.

Dvě zmíněné součástky ale nabízí též další funkce pro zjednodušení realizace a následné činnosti systémů s EtherCAT. Protokol EtherCAT byl navržen bez diagnostiky na fyzické vrstvě, takže se uživatelé o závadách, jako je např. degradace kabelu, dozví jen tehdy, když vyvstanou chyby s CRC a další problémy. Společnost Microchip proto zapracovala schopnost kdykoli sledovat stav kabelu. Uživatelé se proto dozví o závadách ještě dříve, než se z nich stane skutečný problém. A to je také klíčový princip Průmyslu 4.0.

Obvod LAN9253 najdeme v pouzdrech typu QFN, se kterými výrobce opakuje rozvržení vývodů u pouzder obvodu LAN9252, aby tak vývojářům v maximální možné míře a s minimálním přepracováním návrhu umožnil těžit z výhod, které zlepšené řešení nabízí. LAN9254 pak bude mít 16 dalších I/O vývodů, takže ESC nyní dokáže pracovat jako jednoduchý kontrolér bez potřeby mikrokontroléru. Vzhledem k tomu, že jsou oblast rámce, kterou dané zařízení využívá, a také zpoždění během přenosu známé, lze bity v ESC mapovat, aby došlo k jejich vyrovnání, zatímco 32 I/O linek umožní zařízení v provozu přímé spojení se sítí EtherCAT.

Mnoho zákazníků žádalo, abychom zapracovali též kontrolér, který by umožnil řešení ESC typu „vše v jednom“. Společnost Microchip proto nedávno představila obvod LAN9255, který zde přidává mikrokontrolér Cortex-M4F. MCU má přitom dostatečnou rychlost na to, aby obsloužilo požadavky spojené s EtherCAT, zatímco bude pro řídicí systém sloužit jako aplikační procesor. FPU procesoru je zase nápomocna u složitějších algoritmů, např. těch pro řízení motorů. Nechybí zde ani ethernetové porty s podporou kódu pro SNMP verze 3, takže vývojáři dostanou při spojování provozní technologie s IT systémy i větší flexibilitu.

Obr. 2 Evaluation Board pro obvody LAN9255 (EVB-LAN9255) umožňuje vývoj s využitím integrovaného mikrokontroléru Cortex M4F s kontrolérem pro zařízení EtherCAT

Závěr

S obvody LAN9253 a LAN9254 od firmy Microchip je implementace a také údržba zařízení s EtherCAT mnohem jednodušší, rychlejší i levnější, protože již nepotřebují některé z podpůrných součástek, zjednodušují proces optimalizace softwaru a přidávají též i schopnost analyzovat síť. Nové integrované obvody LAN9255 jdou ještě dále. Vývojáři již nepotřebují ani externí host kontrolér, protože řešení pro uzel EtherCAT je včetně provozního řízení k dispozici v rámci jediného pouzdra. Díky Microchip MPLAB X Harmony Framework lze dále zkrátit dobu potřebnou k uvedení na trh. Software jak pro komunikaci, tak i řízení je totiž možné napsat a optimalizovat v jediném a snadno použitelném uživatelském prostředí.

Všechny obvody, o kterých jsme v článku hovořili, jsou nyní k dispozici – v objemech určených pro výrobu a také s podporou ze strany služeb od Microchipu pro verifikaci návrhu.

Odkazy: