HDI technologie při výrobě DPS firmy Gatema

HDI (High Density Interconnects) technologie umožňuje dosáhnout podstatně vyšší hustoty zapojení spojů na dané ploše běžného substrátu, kterou jinak není možné získat u klasických DPS. Tato technologie se stává nutností při používání součástek s vysokým počtem vývodů na jednotku plochy, jako jsou např. součástky s BGA pouzdrem.

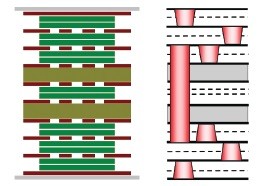

Klasické desky plošných spojů používají pokovené otvory pro propojení plošných spojů z jedné vrstvy na druhou, které jsou vrtány skrz celou tloušťku desky, případně v kombinaci se slepými otvory (blind via). Počet propojovacích otvorů je tak omezen zbývajícím volným místem na ploše desky a je tudíž limitačním faktorem při samotném návrhu desky.

Podstatného zvýšení počtu propojovacích otvorů se na stejné ploše desky dosáhne použitím otvorů, které nejsou vrtány skrz celou desku, ale pouze mezi potřebnými vrstvami uvnitř desky. Tím vznikají propojovací otvory typu „burried“ via (pohřbené otvory), které jsou výsledně zalaminovány v desce. Takto lze umístit potřebný via otvor např. i pod SMT pájecí plošku, nebo pod jiný „burried” via otvor.

Pouhé použití „burried“ via otvorů by ještě nepřineslo požadovaný výsledek, pokud by se současně nekombinovalo se zmenšením rozměrů všech propojovacích otvorů. Používané „microvia“ jsou propojovací otvory o průměru 200 mikronů a méně.

Aby bylo možné použít „burried“ via otvory, je potřeba použít při výrobě desky metodu postupné laminace, známé pod zkratkou SBU (Sequential Build-Up). Tato metoda je vysvětlena dále na příkladu 10vrstvé desky.

Kombinace via otvorů klasických, „blind“ a „burried“ o rozměrech „microvia“ při použití postupné laminace je základem HDI technologie při výrobě desky plošných spojů.

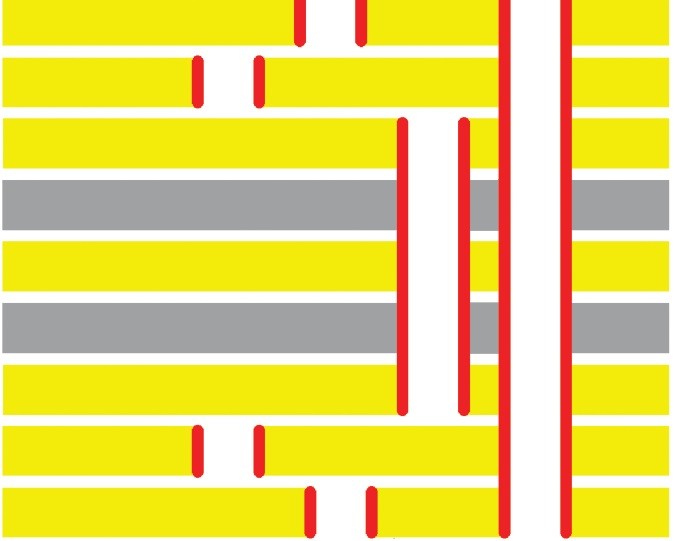

10vrstvá SBU deska HDI 3+4(6b)+3

Výroba SBU 10vrstvé desky se liší od klasické 10vrstvé desky výrobním postupem. Nejdříve se vyrobí dvě jádra (např. tl. 0,2 mm), která se slisují na 6 vrstev, navrtají skrz a slepě. Následně jde tento vyleptaný a elektricky i opticky otestovaný polotovar opět na lis, kde se přidají dva prepregy (např. typ 106 tl. 0,0483mm) a měděné folie, a deska se zalisuje. Tím vzniká 8vrstvá deska, ve které je uvnitř 6 vrstev „pohřbeno“ (burried = 6b). Ta je opět navrtána slepě nebo i skrz a po průchodu výrobou a testech se vrací na lis, kde se zalaminuje potřetí, tentokrát na 10vrstvou desku, která opět prochází výrobou. Na takto zhotovené desce se potom dodělá nepájivá maska, povrchová úprava a další požadované operace.

Značení HDI provedení a možné kombinace

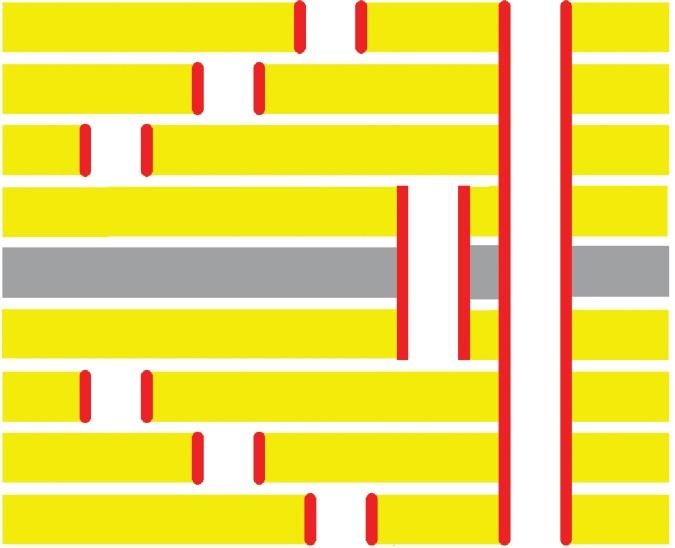

Například 10vrstvá deska může mít tyto kombinace jako výsledek používání „burried“ via otvorů a způsobu provedení laminace:

V uvedeném značení znamená:

- součet čísel mimo závorku označuje počet vrstev desky

- první a poslední čísla uvádějí počet vrstev použitých pro „blind“ a „burried“ via otvory na horní a spodní straně desky

- číslo s písmenem b (např. 4b) značí počet pohřbených „burried“ vrstev uvnitř desky, které mohou mít via otvory vrtány skrz tento počet vrstev.

2+6b+2

3+4b+3

3+4b+3

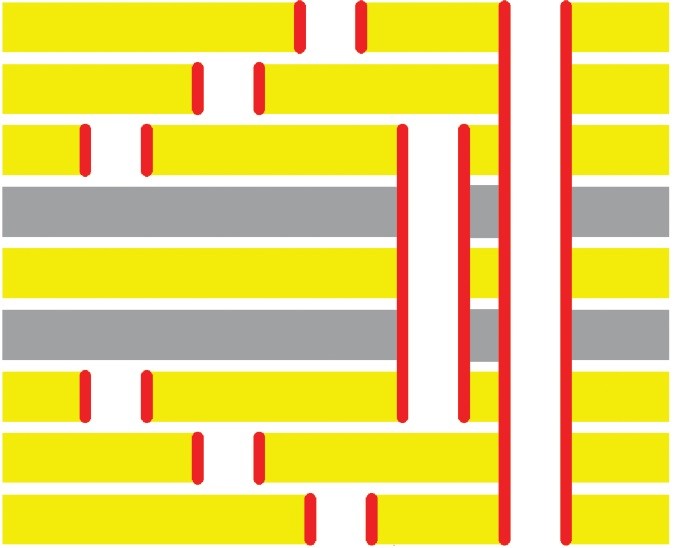

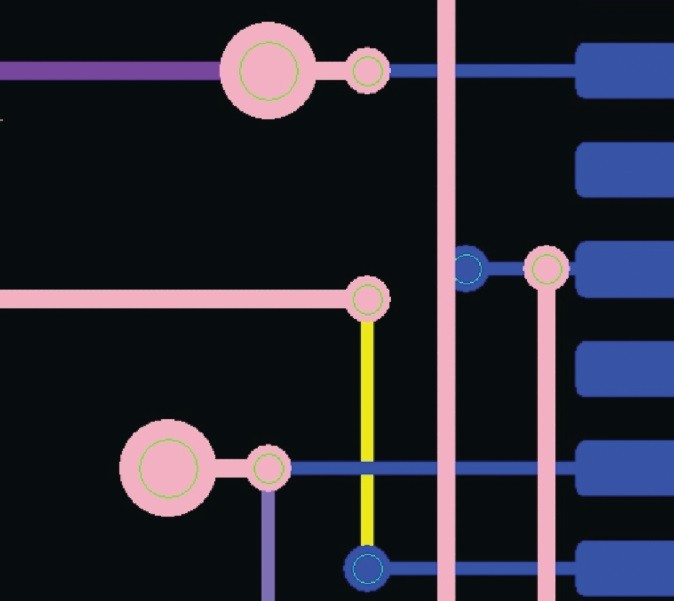

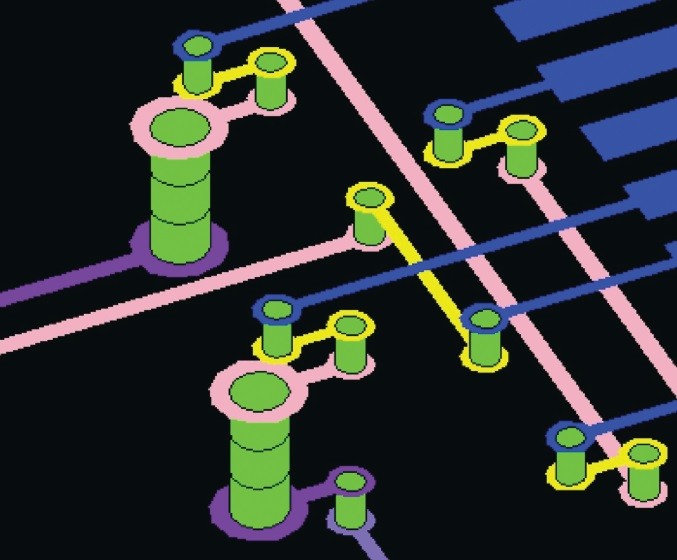

2D a 3D pohled na desku v HDI provedení

Na obrázcích je porovnání klasického znázornění části desky v návrhovém systému DPS v porovnání s prostorovým zobrazením téže části, kde jsou vidět jednotlivé typy via otvorů a jejich rozmístění přes vrstvy v desce.

Ukázka vyšší efektivity použití HDI technologie

Na příkladu několika různých typů 10vrstvých desek je vidět rozdíl v dostupném množství zapojených pinů na ploše 645 mm2 = 1 si (square inch):

Důležité je, že i přes mnohonásobné zvýšení počtu zapojených pinů na jednotce plochy není výrobní cena HDI desky mnohonásobně vyšší.

Ukázka konkrétní HDI desky vyráběné ve firmě Gatema

Parametry desky:

- SoM5-PM

- 10vrstvá HDI deska, technologie 2+6b+2

- minimální spoj/izolace 100/100 μm

- mikrovia vrtání 100 μm, celkem 8848 vrtaných otvorů na jedné desce

- montáž součástek z obou stran.

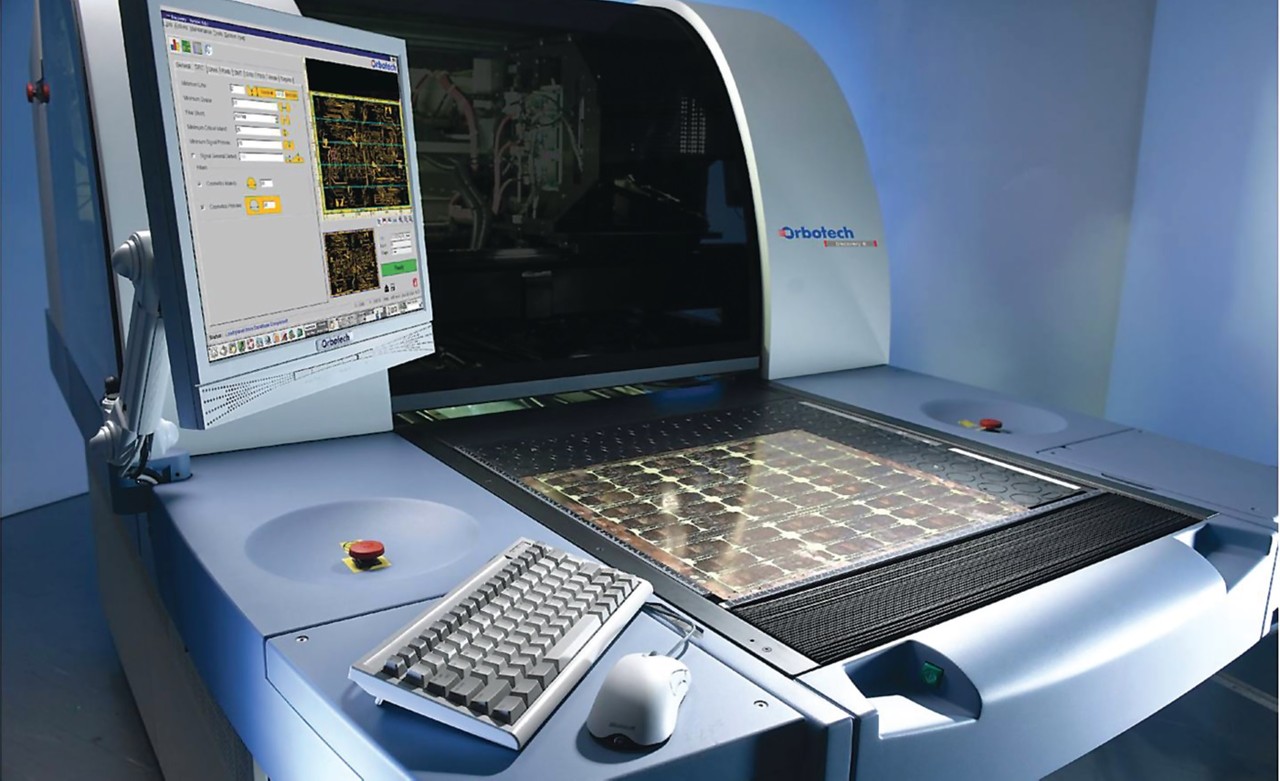

Použité zařízení – fotoplotr Orbotech

Používané technologie firmy Gatema

Použité zařízení – AOI Orbotech

Pro výrobu HDI desek používáme následující vybavení:

- CAM software GENESIS

- Vrtačky SCHOLL MX-1 s CCD naváděcím systémem

- SHADOW proces na přímé zvodivění dielektrika

- Expoziční jednotka Colight s CCD naváděným rámem MIE

- Laserový fotoplotr Orbotech LP-9008

- Automatická galvanická linka s vibracemi a pulzními zdroji

- Automatická linka pro alkalické leptání

- AOI tester Orbotech Discovery 6

- Vakuový laminační lis HMLLP-2000-V

- Automatická linka pro imersní zlacení.