Softwarové inovace založené na datech zajistí lepší SMT procesy

Procesy osazování SMD součástek mohou generovat velké množství dat, ve kterých se skrývá klíč k neustálému zlepšování výroby. Nalezení tohoto klíče je výzvou pro nejnovější generace softwaru pro řízení výroby.

Řízení osazovací linky nebo jiných výrobních procesů pomocí centralizovaného softwarového prostředí dává teoreticky smysl. V praxi ale programy od různých dodavatelů mají problém se sběrem a zpracováním dat, která přicházejí v různé podobě z výrobních zařízení různých značek.

Udržet kompatibilitu mezi softwarem a různými specifikacemi dat bývá obtížné, protože dodavatelé výrobních zařízení provádějí aktualizace nezávisle na sobě a bez spolupráce s dodavateli softwaru. Většina z nich sice podporuje standardní průmyslová rozhraní, jako je SECS/GEM, ta však umožňují pouze základní komunikaci. Nejrozšířenější software pro správu linek je navíc drahý a jednotlivé moduly se obvykle musí kupovat samostatně.

Tváří v tvář těmto výzvám vidí některé podniky zabývající se výrobou elektroniky výhodu v tom, když používají zařízení pro tisk pasty, osazování a inspekci pouze jedné značky a mohou tak využít i chytré programové nástroje jejich dodavatele. Na druhou stranu někteří naopak oceňují volnost při výběru výrobních zařízení různých značek a hledají vlastní řešení pro řízení a optimalizaci strojů ve svých linkách.

V každém případě se situace mění. Svět se stále více zaměřuje na Big Data, která usnadňují rozhodování a napomáhají kontinuálnímu zlepšování. Funguje to, protože výpočetní výkon potřebný k zpracování ohromného množství dat je cenově dostupnější než dříve, stejně jako velkokapacitní paměti potřebné pro ukládání těchto dat. Kromě toho se rychle rozvíjí datová věda, která umožňuje ze získaných informací generovat užitečné poznatky. Výrobní sektor potřebuje tyto nástroje využívat, aby dosáhl maximálního výkonu a minimalizace chyb, a tak zvyšoval svou produktivitu.

Význam softwaru pro SMT management

Softwarový balík pro efektivní management SMT linky a výroby umožňuje vizualizovat kvalitu probíhajících operací, monitorovat linku v reálném čase, identifikovat příčiny poruch a řešit problémy, které se mohou vyskytnout.

Operátoři obsluhující stroje potřebují informace na úrovni linky, aby mohli vyhodnotit její provozní stav, odstranit závady stroje a pokračovat ve výrobě. Vedoucí naopak potřebují informace o všech SMT linkách, aby mohli monitorovat celkovou situaci, měli přehled o efektivitě výrobních zařízení, zvládli případné problémy se stroji a zabývali se vadnými výrobky. Technici a vedoucí provozu na strategické úrovni potřebují analytické aplikace k zajištění efektivity výroby, identifikaci příčin problémů a kontinuálnímu zlepšování a optimalizaci nastavení strojů. A nakonec i výrobní manažeři potřebují informace na vysoké úrovni, aby mohli kdykoli sledovat stav výrobních linek, dávat pokyny podřízeným, plánovat investice a podávat zprávy vrcholovému managementu.

Zařízení firmy Yamaha pro tisk pasty, osazování a inspekci sbírají a sdílejí data, která v kombinaci s pokročilým grafickým uživatelským rozhraním umožňují špičkovou analýzu, jež poskytuje detailní vhled do výkonnosti výrobního procesu.

Aplikace YSUP Dashboard, která s těmito daty pracuje, poskytuje snadný vizuální přístup k údajům o výkonnosti na úrovni výrobní linky i celého provozu. K dispozici jsou také výkonnější analytické nástroje, které poskytují hlubší analýzu procesu tisku pasty, osazování a pájení. Ty dávají uživatelům možnost získat přehled o průběhu výroby, stejně jako o dalších souvisejících aspektech. To ve výsledku umožní lépe vyladit výrobní zařízení i jednotlivé procesy, identifikovat případné závady a rychle diagnostikovat jejich příčiny. Za podpory výkonných zobrazovacích nástrojů může Dashboard také pomoci analyzovat mimořádné události a navrhnout nejvhodnější způsob jejich řešení.

Monitorování podniku, výrobních linek i jednotlivých procesů

Nástroj pro monitorování výrobního provozu ukazuje dostupnost, výkon a kvalitu jednotlivých zařízení a procesů, které určují metriku Overall Equipment Effectiveness (OEE), a to pro každou linku zvlášť. OEE se vypočítá z naměřených hodnot a zobrazí se spolu s dalšími parametry (míra vychystávání, četnost defektů, výtěžnost na konci linky). Výsledky jsou zobrazeny barevně, aby je bylo možné na první pohled snadno vyhodnotit (obr. 1).

Obr. 1 Barevně zobrazené údaje umožňují rychlé zhodnocení situace jednotlivých výrobních linek

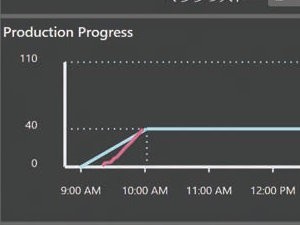

Zobrazení monitoru linky (obr. 2) dává podrobnější přehled o výkonu každé linky včetně průběhu zpracování výrobní dávky i době dokončení úlohy, s identifikátorem osazování a výrobní šarží. Možnost sledovat současně přesnost odebírání součástek ze zásobníku i jejich osazování pomáhá obsluze včas zachytit vznik defektu a zajistit nápravu, např. údržbu podavače nebo čištění trysek.

Obr. 2 Data z každé linky pomáhají podrobně vyhodnocovat průběh výroby

Navíc jsou do tohoto prostředí poprvé integrovány analýzy tisku a inspekce pájecí pasty (SPI). Nejdříve jsou vidět výsledky na úrovni linky. Po kliknutí jsou následně zobrazeny analýzy tisku pasty a výsledky inspekce pro každou jednotlivou pájecí plošku. V jednom okně (obr. 3) je také možné vidět trendy během tisku pasty, například analýzu přesnosti tisku, stejně jako zjistit vztah mezi výsledky tisku a různými parametry včetně přítlaku, rychlosti stírání a odtahu od desky. To umožňuje přezkoumat načasování potřebných kroků, jako je doplnění pasty, čištění a indikace chyb tisku. Tyto informace jsou k dispozici, i když nejsou SPI data dostupná. Všechny informace na zobrazovacím panelu pomáhají operátorům velmi rychle a přesně identifikovat příčiny jakýchkoliv defektů tisku.

Obr. 3 Zobrazení parametrů tisku pasty spolu s dalšími detaily ve stejném okně pomáhá řídit celý proces tisku

Software Dashboard pomáhá uživatelům využít inspekční snímky k vyhledávání závad. Všechny kontrolní snímky pro každý vyrobený kus jsou uloženy a lze je znovu načíst, aby mohly být použity při řešení závad. Zobrazení procesních dat, jako jsou informace o tisku či odebrání součástky, doplněné o pořízené snímky, mohou pomoci operátorovi identifikovat defekty mnohem rychleji než při manuální analýze.

Následující příklady analýz defektů ukazují, jak použití panelu Dashboard upozorní na průběh výrobního procesu a umožňuje operátorům prověřit různé události během výroby a zaměřit se na řešení problémů tak, aby byla zajištěna co nejvyšší návratnost investic vložených do výroby.

Analýza závad pomocí inspekce

Při kontrole desky plošných spojů po pájení přetavením bylo zjištěno, že se SMD konektor během procesu pájení otočil o několik stupňů. Analýza pomocí nástrojů Dashboard potvrdila posun polohy a pomohla zjistit příčinu porovnáním doby vyzvednutí konektoru ze zásobníku (pickup) oproti jiným součástkám a určením okamžiku, kdy k závadě došlo. To umožnilo výrobnímu týmu vyřešit problém úpravou doby pro pickup dané součástky. Následně bylo možné ověřit, že se nevyskytly žádné další závady.

V jiném případě údaje z inspekce před pájením identifikovaly problém se zarovnáním ve skupině 2 × 4 SMD rezistorů 0402. Pomocí rozpoznávání pájecích značek byl defekt zachycen v levém horním rohu skupiny, který se zmenšoval směrem k dolnímu pravému rohu skupiny. Použitím nástroje All Image Tracer bylo zjištěno, že obrázek pájecí značky, který byl použit jako reference pro zarovnání rezistoru, nebyl správně rozpoznán. Oprava středu značky problém vyřešila.

Pomocí nástroje All Image Tracer bylo možné identifikovat i neobvyklé problémy, jako je přítomnost cizích objektů na povrchu desky nebo na součástce (obr. 4), stejně jako ojedinělé případy součástek s ohnutými vývody. Bez těchto pokročilých nástrojů by bylo velmi obtížné a časově náročné podobné problémy najít a odstranit.

Obr. 4 Nástroj All Image Tracer pomáhá identifikovat defekty porovnáním kontrolních snímků s procesními daty

Závěr

Big Data jsou připravena změnit výrobu elektroniky a mají potenciál zvýšit výkonnost a kvalitu osazování SMT.

Výměně dat mezi výrobním zařízením a softwarem pro řízení výroby však mohou bránit některé překážky. Společnost Yamaha se svým řešením ONE STOP SMART SOLUTION ukázala, jak lze tyto překážky eliminovat. Proto nyní vzniká nejnovější generace softwarových nástrojů, které poskytují hodnotnější a použitelnější přehled o výkonnosti celého podniku, výrobních linek i jednotlivých procesů než kdykoli předtím.