Diagnostika residuí na testovacích ploškách desek plošných spojů

Testovací plošky desek plošných spojů (DPS) jsou určené pro elektrickou kontrolu již osazené DPS. V případě, že se na těchto ploškách vyskytnou rezidua/skvrny nevodivého charakteru zabraňující vodivému propojení testovacích elektrod s testovací ploškou, je osazená DPS označena jako chybná, přestože je jinak plně funkční.

Potencionálním zdrojem nevodivých reziduí mohou být chemické sloučeniny použité při výrobě DPS (například nepájivá maska), při šablonovém tisku (například nevhodná čistidla, špatné nastavení teploty čištění kontaminace z pájecí pasty), použití nevhodných/nekompatibilních materiálů (například silikonový olej při údržbě stroje). Některé látky jsou navíc transparentní, a tedy špatně detekovatelné. Jedním z nástrojů, jak odhalit potenciální zdroj nechtěných reziduí, je využití elektronové mikroskopie.

V současné době se používá dvou základních typů elektronových mikroskopů, tyto mikroskopy se navzájem liší svojí konstrukcí. Jedná se o:

(a) transmisní elektronový mikroskop (TEM) a

(b) rastrovací (skenovací) elektronový mikroskop (SEM).

Transmisní elektronový mikroskop se vyznačuje nepohyblivým svazkem elektronů a detekcí elektronů prošlých vzorkem na fluorescenčním stínítku nebo detektoru. Transmisní elektronový mikroskop se používá k prohlížení velmi tenkých řezů.

Rastrovací elektronový mikroskop je charakteristický pohyblivým svazkem elektronů a zobrazením povrchu vzorku pomocí odražených sekundárních elektronů a používá se pro diagnostické účely u technologie montáže součástek na DPS.

Interakce elektronů se vzorkem přinášejí informace o fyzikálních a chemických vlastnostech zkoumaného objektu. Typ zkoumaného materiálu a energie primárních elektronů, daná použitým urychlovacím napětím, ovlivňují míru penetrace svazku. Tato závislost je schematicky znázorněna na obrázku 1.

Obr. 1 Vliv urychlovacího napětí a atomového čísla materiálu na penetraci svazku (interakční objem)

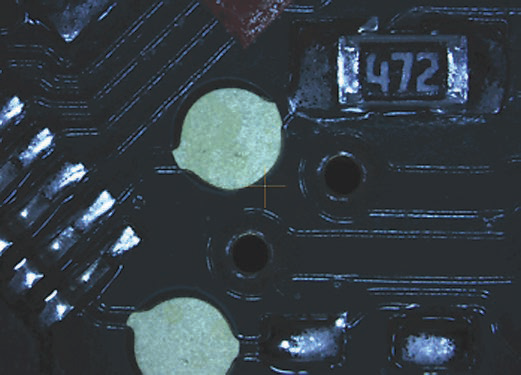

V případě hledání možného zdroje reziduí se nejprve provádí analýza reziduí na samotném vzorku. Fotografie rezidua na testovací plošce je na obrázku 2. Na obrázku 3 je snímek testovací plošky s reziduem pořízený na elektronovém mikroskopu. Kromě skvrny jsou na obrázku 3 patrné i dva vpichy (dolíčky) po elektrodách elektrického testu.

Obr. 2 Fotografie testovacích plošek pro elektrickou kontrolu

Obr. 3 Snímek testovací plošky z elektronového mikroskopu

Po prvotní analýze rezidua/skvrny na vzorku se hledají možné zdroje této kontaminace, jejichž složení se vzájemně porovnává. Přitom je zapotřebí počítat s tím, že chemické složení diagnostikovaného rezidua se může od chemického složení zdroje rezidua značně lišit. Reziduum mohlo kontaminovat plošku v průběhu procesu, který může mít na jeho složení značný vliv (například zvýšená teplota při zapájení součástek).

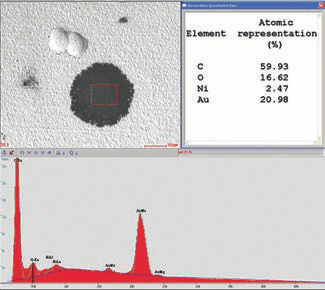

Obr. 4 Chemická analýza skvrny (5 kV)

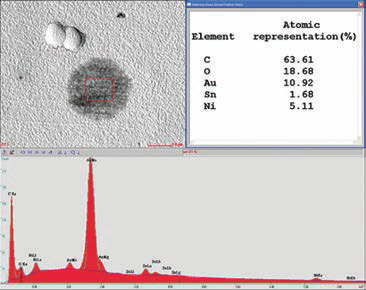

Obr. 5 Chemická analýza skvrny (12 kV)

Přesto můžeme pomocí této metody zdroj reziduí lépe charakterizovat a vylučovací metodou se zaměřit na užší část výrobního procesu. V případě uvedeném na obrázku 3 bylo složení skvrny výrazně podobné chemickému složení tavidla obsaženého v pájecí pastě. Tuto hypotézu podpořila následná diagnostika elektronovým mikroskopem, kdy bylo zvýšeno urychlovací napětí – vyšší penetrace svazku, díky které byly pod skvrnou detekovány stopy cínu. Na obrázku 4 je uvedena chemická analýza skvrny při urychlovacím napětí 5 kV. Na obrázku 5 je uvedena chemická analýza skvrny, kde byly nalezeny stopy cínu, při urychlovacím napětí 12 kV (s vyšší penetrací elektronového svazku). Stopy cínu se na testovací plošku dostaly díky prskajícímu tavidlu, kdy tavidlo v průběhu ohřevu začalo prskat z pájecí pasty a navázalo na sebe částice pájecí slitiny. Částice pájecí slitiny klesly pod povrch tavidlové skvrny (díky jejich vyšší hustotě) a při ohřevu DPS došlo k jejich přetavení. Řešením problému by mohla být výměna pájecí pasty, změna teplotního profilu v peci, nanášení pájecí pasty i na testovací plošky anebo osazenou DPS po zapájení umýt. Nicméně některé z výše uvedených řešení nemusí prskání úplně odstranit (změna teplotního profilu) nebo jsou pro velkosériovou výrobu těžko realizovatelné (výměna pájecí pasty) anebo s sebou nesou vyšší náklady (mytí DPS po zapájení).