Opravářské pracoviště BGA pouzder podle termodynamického procesu

Oprava (rework) pouzder na deskách plošných spojů je náročným úkolem, který se provádí zejména v případě, kdy je třeba zachránit DPS (např. u mobilů, XBOXů apod.), při prototypování, v laboratořích aj. Na světě existuje několik renomovaných výrobců opravářských/rework pracovišť, naše pracoviště je však postaveno na odlišném principu.

Chci Vám představit zařízení, které se svou koncepcí naprosto liší od ostatních pracovišť. Jeho vývoj provedli pracovníci vědeckého ústavu tak, že nejprve vytvořili špičkový software a až na něj implementovali vlastní technické provedení zařízení, tzn. opravárenské pracoviště „uzpůsobili“ funkci softwaru.

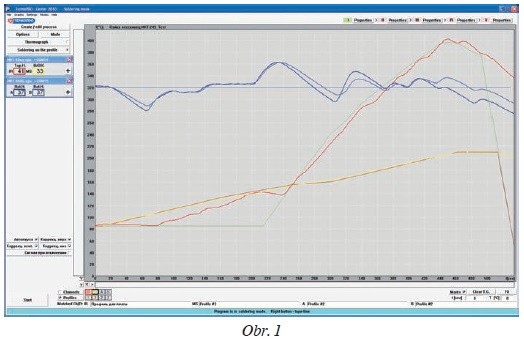

Základem je matematický model termodynamického procesu

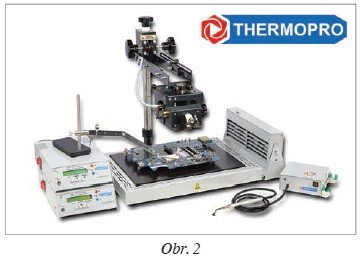

Opravárenské/rework pracoviště IK- -650Pro je pájecí modulová sestava, která je vrcholkem modelové řady ThermoPro a je určena k řešení jedné z nejsložitějších úloh, a to výměny součástek BGA. Tato souprava se skládá z několika samostatných agregátů. Výhodou tohoto systému je to, že některé lze používat také samostatně mimo sestavu k řešení jiných technologických úloh. Všechny, nebo lépe řečeno většinu agregátů řady ThermoPro je možno spojit do jediného celku pomocí „kontrolního jádra“, jímž je software „ThermoPro-Center“. Program „ThermoPro-Center“ v podstatě představuje matematický model termodynamického procesu probíhajícího v oblasti pájení. V rámci tohoto modelu jsou prostřednictvím koeficientů v diferenciálních rovnicích systému akceptovány vnější faktory ovlivňující proces, takže program nejen kontroluje proces pájení a operativně jej ovlivňuje, nýbrž současně dovoluje operátorovi brát v úvahu mnoho vnějších faktorů s různou mírou vlivu na proces. Může se jednat o různé materiály pájek a desek, lepidla a zalévací materiály, různé tloušťky a kovová stínění jak uvnitř, tak i venku, oboustrannou montáž atd. V situaci malovýroby a opravy se desky mohou vzájemně významně lišit, takže možnost rychlé opravy profilu s ohledem na zvláštnosti výrobku může být velmi užitečná.

Balíček servisních funkcí poskytuje možnost provádět plnohodnotnou kontrolu probíhajícího procesu a reagovat na očekávané nebo nežádoucí situace, přičemž grafické nástroje umožňují podrobnou analýzu realizovaného tepelného profilu s cílem najít optimální řešení.

Opakovatelnost procesu opravy BGA

Hlavní předností sestavy IK-650Pro je zaručená, téměř stoprocentní opakovatelnost technologického cyklu u téhož výrobku, což podstatně ovlivňuje poměr cena/kvalita v jeho prospěch. To je zvlášť zajímavé v malovýrobě a opravářských střediscích, pro něž je tato souprava především určena.

Modulární sestava, více zařízení v jednom

Realizaci vyvinutého tepelného profilu nebo tepelného profilu staženého z knihovny zajišťují tři moduly: horní infračervený ohřev IKV-65, jeden ze spodních ohřevů série NP Pro a vzduchový chladicí modul FC-500Pro. Souprava dále obsahuje kontrolní čidlo snímající tepelné údaje v zóně pájení. V případě nutnosti je možno počet čidel zvýšit na 6, k čemuž je však zapotřebí přídavný modul – hub (TA-570M). Základní kontrolní čidlo je upevněno na stativ, jenž je udržuje v potřebné poloze na účet hmotnosti otočného ramena stativu.

Základním úkolem chladicího modulu FC-500Pro je podíl na tvarování zóny chlazení tepelného profilu. Kromě toho může tento modul hrát pomocnou roli při automatické korekci probíhajícího procesu. Tuto možnost využívá operátor v případě potřeby.

Dalším, pouze však pomocným modulem je vakuová pinzeta, jež se používá ke snímání součástky z desky nebo k instalaci součástky na desku. Vakuum se zapíná pomocí nožního pedálu, díky němuž má operátor volné ruce.

Pružnost ovládání procesu

Charakteristickým rysem sestavy je velká pružnost ovládání. O tom by bylo možno dlouze hovořit, já se zde však omezím na jediný příklad – funkci „Autostop“ ve spojení s tepelnou kompenzací. „Autostop“ obnoví plnění tepelného profilu v případě, že teplota na kontrolním čidle (v zóně pájení) se dostane mimo rozsah teplot stanovený operátorem, a během nastavené doby (maximálně však během tří minut) se pokusí vrátit proces do nastavené tepelné oblasti. Sestava IK-650Pro toto realizuje pomocí tepelné kompenzace s ohledem na priority ohřevů. To znamená, že teplo se buď přivádí, nebo odvádí do/ze zóny pájení pomocí tohoto ohřevu a do té míry, jež je programem stanovena jako prioritní pro konstrukci daného výrobku. Takový přístup umožňuje minimalizovat tepelný vliv na přilehlé součástky bez přídavných ochranných opatření (například fólie ve funkci tepelného stínění).

Kombinace horního infračerveného a spodního kondukčního ohřevu dodává technice další pružnost. Protože každá z těchto technologií má jak svoje přednosti, tak i nedostatky, tak při společném použití se vzájemně efektivně doplňují. Software dovoluje pořizovat fotografie a videa procesu za předpokladu, že je k dispozici potřebné zařízení.

Jednoduché ovládání

Opravárenské pracoviště IK- -650Pro se vyznačuje jednoduchostí v práci, v nastavování a při údržbě, jakož i nenáročností v provozu. I nezkušený operátor dokáže sestavit a spustit soupravu během 30–40 minut po přečtení první části návodu k obsluze, protože stroj neobsahuje skupiny a mechanizmy vyžadující jemné ladění a špičkové technologické prostředí.

Zařízení uvidíte spolu s dalšími rework stanicemi na našem stánku na veletrhu Amper 2016.