Celoplošné galvanické zlacení plošných spojů

Vyřazení olova z procesu výroby plošných spojů bylo podnětem k hledání odpovídající náhrady za pájku s vynikajícími vlastnostmi – 63%SnPb. Náhrada olovnaté pájky bezolovnatou není tak jednoduchá. Největšímproblémemje zvýšení teploty taveniny pro správný proces halování. Materiál plošných spojů je navržen na tepelnou odolnost do 120 °C, teplota tečení skelného laminátu se pohybuje okolo 150 °C. Desky plošných spojů jsou však při procesu halování namáhány teplotou 270–280 °C.

Hledali jsme proto nějaký šetrnější postup vytvoření povrchové úpravy pájecích ploch, který by dlouhodobě zajistil dobrou pájitelnost. Jednou z nejšetrnějších metod je vytvoření organického povlaku na povrchu mědi nazývaná OSP. Proces probíhá při pokojové teplotě, je tedy k plošným spojům velmi šetrný, ale má také určité nedostatky. Mezi největší patří omezená skladovatelnost cca 6 měsíců a nemožnost postupného pájení. Pokud například desky nejprve projdou pájecí pecí, povlak OSP se v tavidle rozpustí. Pokud je následně provedeno klasické pájení ve vlně, není již povrch spoje ochráněn a v závislosti na čase se stává postupně obtížně pájitelný.

Snažili jsme se najít cestu, která by nahradila hal a přitom dávala stálou dobrou pájitelnost. Další podmínkou bylo zajištění dokonalé rovnosti povrchu pájecích ploch. Nabízelo se použití imersních nánosů kovů jako zlata či cínu. S oběma postupy jsme však měli dost nepříjemné zkušenosti. První pokusy s imersním cínem proběhly již v roce 1992. Po aplikaci procesu měly plošné spoje dokonalý cínový povrch a dobrou pájitelnost. Ale již během jednoho týdne se cín rozpustil v mědi a vznikla intermetalická slitina, která byla nepájitelná.

Potom jsme zkoušeli chemické zlato. Proces je v podstatě jednoduchý. Po aktivaci povrchu mědi se chemicky nanese vrstva niklu, který je dobře pájitelný, ale má snahu oxidovat a tím se jeho pájitelnost snižuje. Aby se zabránilo oxidaci, je na povrch niklu nanesena v chemické lázni vrstvička zlata. Výsledná kvalita provedení je podmíněna tím, aby se na povrchu mědi vytvořila dostatečně silná vrstva kovu, nebo organického povlaku tak, aby bylo zabráněno difúzi finálního povrchu zlata, nebo cínu do povrchu mědi. Jak jsem již uvedl, vznikající intermetalická slitina je nepájitelná. Výrobce plošných spojů, který imersní metody používá, musí mít s tímto procesem značné zkušenosti. Proces by měl probíhat kontinuálně, nejlépe 24 hodin denně. Vzpomínám si, že pokud přišla zakázka s požadavkem na chemické zlacení, rozjížděli jsme tento proces na balastových deskách a až když se zdálo, že už to funguje, tak jsme nasadili zboží. Než se zakázka dokončila, tak se lázně rozjely, ale to už tam nebylo co dát. Výrobce musí také tomuto procesu věřit. V době, kdy desky opouštějí výrobu, jsou dokonalé. Správnou účinnost mezivrstvy však prověřuje až čas. Pokud se Vám zdá, že chemicky zlacené desky mají načervenalý nádech, tak už je neštěstí hotové. Imersně nanášený kov se rozpustil v mědi a DPS je nepájitelná. Každoročně se účastním nějakého semináře výrobců chemikálií pro imersní nanášení kovů. Každoročně zazní z úst dodavatele stejná věta: „Dosud dodávané lázně měly určité vady, ale to, co nabízíme letos, je již dokonalé“. Z našeho hlediska a z hlediska našich zákazníků zatím opravdu není metoda imersního nanášení kovů to pravé ořechové.

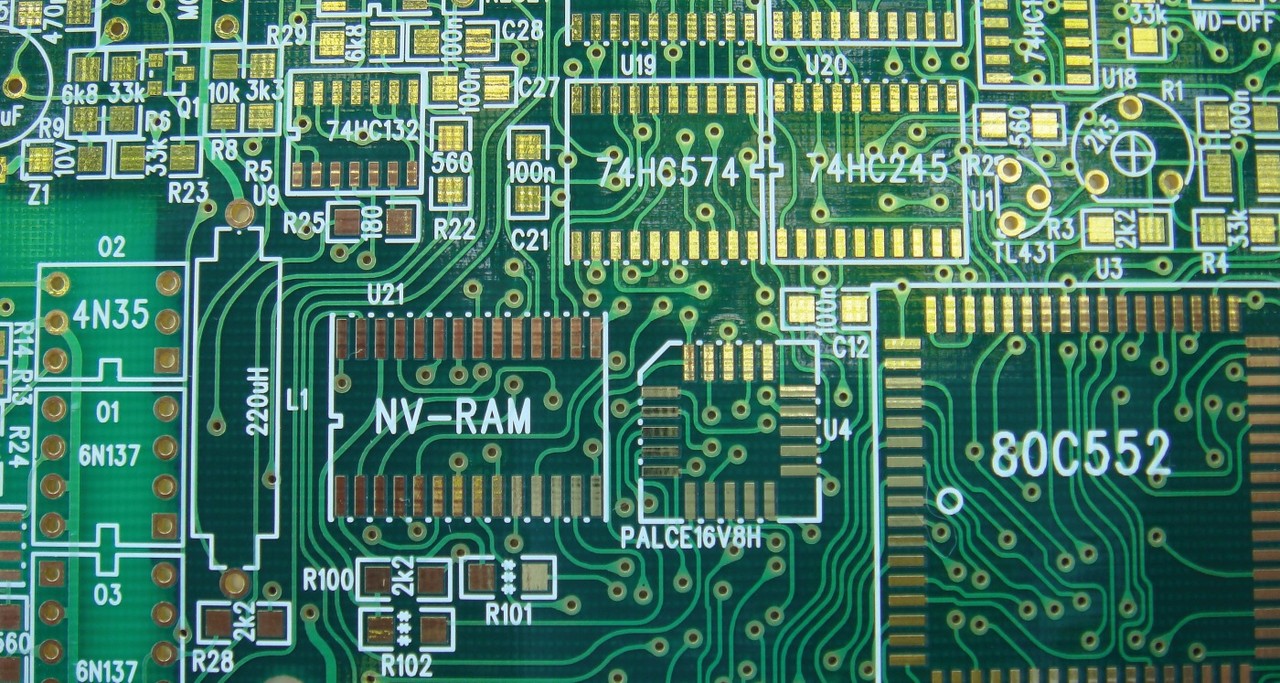

Obr. 1. Plošný spoj s galvanicky zlaceným povrchem

V roce 2000 jsem náhodou otevřel PC z Číny a měl zlatý plošný spoj. Začal jsem o tom přemýšlet, proč šetrní Číňané dělají zlaté desky. Hlavní výhodou je jistě rychlá kontinuální výroba v horizontálních galvanických linkách. Desku jsme podrobili zkoumání v M.A.G. Jablonec, kde nám ing. Houfek provedl metalografický výbrus a analýzu složení povrchu. Zjistili jsme, že na desce je 5–8 mikronů galvanického niklu a 0,04 mikronu galvanického zlata. Když se to spočítalo, vyšlo nám, že cena zlata je nižší než cena cínu, elektrické energie a mzda pracovníka, který prováděl proces halování.

První plošné spoje nám ozlatili v podniku Česká mincovna. Na nich bylo možno provádět destruktivní i nedestruktivní zkoušky a zkoušky pájitelnosti. Tyto testy jsme prováděli ve spolupráci s osazovnou Markom. Pro běžnou výrobu bylo potřeba vypracovat technologický postup a postavit vhodnou galvanickou linku. Hlavní výhodou této technologie je, že dává stále stejně kvalitní povrch výrobků a lze ji přesně ovládat a předem spočítat.

V čem tedy spočívá výrobní postup?

Výrobní polotovary se vrtají podle vrtacího programu a následuje proces zvodivění otvorů. Na tento panel se pak navaří fotocitlivý galvanický rezist a pomocí filmové předlohy se nasvítí motiv plošného spoje. Galvanický rezist je odolný vůči čisticím a galvanickým lázním.

Po jeho expozici a vyvolání rezistu jsou budoucí dráhy vodičů a pájecích ploch odkryty na základní plátování mědi budoucí desky. Zvodivění umožňuje nanést galvanickou měď na vnitřní plochu vyvrtaných otvorů. Síla mědi v otvoru by měla dosahovat 20 mikronů. Výpočty velikosti galvanických proudů provádíme pomocí zákaznického SW, protože dosažení správné síly pokovení v otvoru má velkou řadu proměnných veličin.

Po prokovení desky je potřeba nanesenou měď v otvorech něčím ochránit před účinky leptadla. Používané leptadlo je značně selektivní vůči mědi, ale nenapadá jiné kovy. Nejčastějším leptacím rezistem, který prokovení otvorů ochrání, je cín. U naší technologie celoplošného galvanického zlacení se jako leptací rezist používá nikl a zlato. Po sejmutí galvanického rezistu získáváme desku s pozlacenými vodivými cestami a pájecími plochami. Po vyleptání je již deska plošného spoje funkčně hotova.

Jaké jsou výhody našeho výrobního procesu?

Pro zákazníka je jednoznačný přínos ve vysoké kvalitě plošných spojů a v dlouhodobé skladovatelnosti bez vlivu na pájitelnost. Zlacené desky úspěšně překonaly pobyt v povodňových vodách roku 2002, zatímco halované DPS zčernaly a musely se vyhodit. Další výhodou je naprostá rovinnost pájecích ploch a v neposlední řadě i vysoká estetická hodnota výrobku.

Je vždy zajištěno, že mezivrstva niklu zabraňující vzniku intermetalické vrstvy mezi mědí a ochranným povlakem kovu je dostatečná. V našem případě nanášíme 8 mikronů. Tato tloušťka je definovatelná výpočtem galvanického proudu. Nikl je kov sám o sobě dobře pájitelný běžnými pájkami, ale je potřeba zabránit jeho oxidaci. To je zajištěno nánosem povlaku zlata o síle 0,04 mikronu. Zlato je však nežádoucí příměsí v pájeném spoji, a proto se ho dává jen nezbytné množství k zabránění oxidace niklu.

Pro výrobce přináší tato technologie především zrychlení výrobního procesu. Při použití běžného leptacího rezistu, galvanického cínu, je nutno po vyleptání tento cín odstranit v chemické lázni. Po provedení běžných zkoušek DPS se nanáší nepájivá maska a pak žárový cín v procesu halování. V našem případě po vyleptání jde deska hned na kontrolu AOI (automatické optické inspekce). Pak následuje nanesení nepájivé masky a závěrečná kontrola na elektrickém testeru.

Odpadají tedy dva výrobní postupy, stripování cínu a halování. Výrobní proces je o den kratší a také levnější. To je také důvod, proč se u velkovýrobních linek používá málo halování, ale používají se různé procesy, které umožňují kontinuální výrobu desek plošných spojů v horizontálních linkách. Velmi rozšířené je použití OSP, imersní nanášení kovů a galvanické zlacení. Velkovýrobci dosahují při použití imersního nanášení kovů velmi dobrých výsledků, protože jsou většinou schopni rozběhnutý proces nepřerušovat a správně vybavenou laboratoří udržují lázně v plně provozním stavu. V našich podmínkách, kdy se jedná většinou o jednosměnný provoz, je nastartování imersního procesu do požadované kvality každý den dost náročné. Ani kontrola výsledku práce a lázní není tak jednoduchá. Běžná optická kontrola neprověří kvalitu mezivrstvy. Výrobky mají po vystoupení z výroby vždy dokonalý vzhled, ale pokud mezivrstva není dostatečná, mají však krátkou životnost. Pokud se použije proces galvanického zlacení, jsou výsledky stále stejné od první do poslední vyráběné desky. Proces výroby je předem spočítán a provedením výbrusu je snadná kontrola, že se práce vydařila.

Jedinou známou nevýhodou našeho i imersního procesu nanášení zlata je určité omezení použití u desek pro VF aplikace. Měřením v Cernu bylo zjištěno, že nikl VF obvody zatlumuje. Zadání pro VF plošné spoje zahrnuje i definovanou sílu mědi a neuvažuje s negativním účinkem Ni na navržený obvod. Pro zabránění oxidačních procesů měděného povrchu spojů při předepsané síle vodičů jsme schopni provést jenom naší metodou. Místo niklu nanášíme zlato v silnější vrstvě (0,5 mikronu). Silnější vrstva zlata je odolná proti vzniku intermetalických vazeb. Díky zvládnutí této metody se nám podařilo získat zakázky na dodávky DPS pro urychlovač částic v Cernu.