Návrhová pravidla jako faktor úspěchu

Technologie Flex-rigid nabízí systémové výhody, takže je během vývoje nutno pohlížet na celou aplikaci, nejen na samotný plošný spoj.

Technologie Flex-rigid nabízí velký potenciál v elektronických systémech. Kombinace pevných a pružných částí umožňuje libovolné uspořádání systému v prostoru, a pokud je to nutné, také s miliony dynamických pohybů pružné oblasti. Tím se otevírají nové možnosti z hlediska miniaturizace, integrity signálu, spolehlivosti a nákladů na aplikaci. Při vývoji řešení typu Flex-rigid proto musí být od začátku zvažována samotná aplikace, ve které je použit plošný spoj. Pouze tehdy lze plně využít výhody této technologie. Zde vám mohou pomoci některá základní doporučení a otázky.

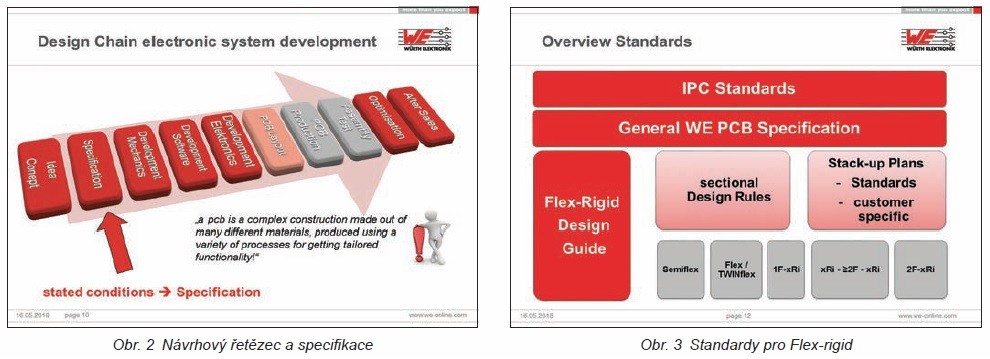

V praxi se zas a znovu objevují potíže a nepříjemná překvapení bezprostředně před spuštěním sériové výroby, ačkoliv bylo myšleno při vývoji na mnoho věcí, zdaleka ne na všechno. Proto je rozumné formulovat určitá pravidla a normy pro oblast vývoje a návrhu, zejména s ohledem na možnosti, které nabízí technologie Flex-rigid.

V průběhu mé vlastní praxe jsem dospěl k závěru, že pouze 20 procent úspěchu v návrhu aplikace závisí na samotném plošném spoji, zbylých 80 procent závisí na mechanice a celkovém systému. Zde můžete vidět, jak důležité jsou v rámci hodnotového řetězce všechna témata, která zpočátku nemají nic společného s návrhem a zapojením na DPS. Pokus o systematizaci mi ukázal, že v celém hodnotovém řetězci existuje 24 bodů, témat nebo otázek v průběhu vývoje desky plošných spojů, které jsou důležité pro budoucí úspěch vývoje. Popisovat všech 24 jednotlivých bodů by bylo nad rámec rozsahu tohoto článku. Proto budeme nejprve diskutovat o hlavních tématech, která by měla být objasněna před vlastním návrhem DPS. Na závěr pak bude několik úvah o samotném návrhu spoje.

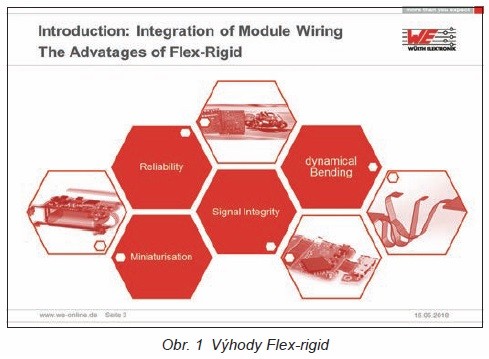

Nejprve se podíváme na výhody, které nabízí technologie Flex-rigid. Především existují tři oblasti, do kterých se promítají výhody systému Flex-rigid:

- miniaturizace,

- integrita signálu (řízená impedance),

- spolehlivost.

Flex-rigid umožňuje využít další prostor na DPS pro osazení součástek nebo více zapojení. Díky své flexibilitě lze instalovat ohybné části tak, aby bylo možné optimálně využít dostupný instalační prostor. Integrace rozhraní je další výhodou pod pojmem miniaturizace, která umožňuje úsporu místa pro konektory a také snížení hmotnosti. V oblasti integrity signálu je systémovou výhodou technologie Flex-rigid to, že jsou vyloučeny impedanční skoky na konektorech a drátových propojeních, další vrstvy DPS je pak možno použít jako referenční vrstvy, výpočet impedančních modelů je možný i ve flexibilní oblasti DPS. V požadavku na spolehlivost dosahuje technologie Flex-rigid výhody tím, že eliminuje kontakty a pájené body a je také lehčí. Méně fyzické hmotnosti vede k větší spolehlivosti v „robustních” aplikacích, například v případě, že dochází k otřesům nebo nárazům aplikace. Spolehlivost je také zvýšena o méně kontaktů, chyby zapojení jsou méně pravděpodobné, také testy a instalace jsou relativně snadné.

Ve fázi návrhu nebo konceptu je důležité se ptát, zda je třeba zvolit modulární řešení nebo integrovaný přístup a zda je lepší řešení pouze Flex nebo Flex-rigid DPS. Flex-rigid řešení lze použít i v malých množstvích. Kombinace polyimidových fólií a pevných materiálů umožňuje pohyb na jedné straně a poskytuje pevnou plochu pro osazení, nepájivou masku, krycí fólie apod. Flex-rigid je vhodný pro všechny součástky a může být v zásadě osazován jako klasické pevné DPS. Čistě flexibilní desky plošných spojů jsou vhodné pro aplikace s velkou sériovostí, jsou použity materiály PE nebo PI fólie, na to krycí fólie nebo pružná maska, obrys pomocí lisování a lepené výztuhy. Pouze Flex řešení nejsou obecně vhodná pro olovnaté komponenty a vyžadují speciální montážní techniky. Kromě toho existují i jiné rozdíly, ale i několik podobností. Profesionální praxe ukazuje, že požadavek zákazníka na „čistě Flex řešení, s lokálním posílením na přesně určených místech“ může být často lépe dosaženo technologií Flex-rigid.

Standard vám poskytne bezpečnost

Rozmanitost materiálů a možné kombinace ve skladbě vrstev Flex-rigid nabízí řadu variant, které jsou v sériové výrobě jen těžko zvládnutelné a také vedou k vysokým nákladům. Proto doporučujeme používat standardní skladby vrstev firmy Würth Elektronik. Tyto standardy jsou nyní k dispozici například jako digitální šablony v Cadence formátu (Allegro), OrCAD a také „inteligentním“ data formátu IPC-2581 na našich webových stránkách. (http:///www.we-online.com/ web/de/leiterplatten/produkte_/3d_starr_ flexible_leiterplatten/aufbauten/3D_Aufbauten. php)

Dalším pravidlem by mohlo být: součástky umísťovat vždy na pevné části DPS. Pouze tímto způsobem se můžeme pohybovat v bezpečném terénu standardních procesů: standardní tisk pasty, standardní osazení, standardní pájecí procesy. Pokud zůstaneme se součástkami v pevné části desky, nepotřebujeme úpravy pro pájení na pružných vrstvách, nemusí se dělat výřezy v krycí fólii, žádné prokovy v pružné oblasti, které by mohly ohrozit spolehlivost DPS v budoucnu.

Tato první pravidla podle mého názoru dokazují, že na začátku vývoje je nezbytná jasná specifikace a předpisy, aby bylo dosaženo smysluplného provedení DPS. Hlavně pokud má být vývoj úspěšný již na první pokus. Požadavky „Specifikace shrnuté na 1 stránku papíru”, jak často uvádějí start-up společnosti, mohou vypadat inovativně – avšak „pozdější inženýrské změny” potřebné pro přesun do sériové výroby obvykle přesahují veškeré plánované termíny a náklady.

V dalším kroku je třeba objasnit „profil naší mise“. Jaké jsou požadavky na spolehlivost aplikace, jaké jsou požadavky na životnost? Nejpozději zde přichází na řadu pohled na celkový systém a mechaniku. Například pokud jde o použití při léčbě ozařováním, tak je třeba se již v rané fázi zeptat na to, zda je použitý základní materiál odolný vůči záření atd.

Ve vývojové fázi si mechanika zaslouží zvláštní pozornost, neboť Flex-rigid je také vždy mechatronikou. I když je Flex-rigid technologie velmi spolehlivá, vývojové chyby mohou vést i zde k selhání. V praktické aplikaci se například volně ponechaná pevná část Flex-rigid desky může stát vibrujícím dílem. Obvod nepřežije, protože vibrační část rezonovala a nakonec zničila pružnou část. Řešením v tomto případě je následné upevnění pevné části DPS. Tato zkušenost nás vede k doporučení: každou pevnou část DPS je nutné upevnit.

Ohyby a 3D řešení šetří materiál, místo a peníze

V této fázi vývoje bychom měli také uvažovat o tom, kde mohou ohebná a trojrozměrná řešení ušetřit místo, plochu a materiál. Je užitečné poskytnout výrobci DPS kromě Gerber dat také výkres aplikace nebo 3-D model. Tyto podklady mohou výrazně ulehčit práci. V každém případě pomáhá, když vývojář přemýšlí o celém systému. Jednou z možností návrhu Flex-rigid DPS je takzvaný postup „lift-off“. Ohebná část je částečně odlepená od pevného materiálu a může tak být zvedána, což šetří místo a plochu. Výrobní panel se nechá zpravidla optimalizovat a je znatelně stabilnější. Kromě toho by mělo být například také testováno, zda provedení designu Flex-rigid je vhodné pro panelizaci a dobrou výtěžnost materiálu u výrobce DPS. V jednom konkrétním případě jsme umístili čtyři DPS místo dvou na stejně velkém panelu tím, že jsme mírně změnili orientaci flexibilních částí. To znamenalo méně odpadu, nižší náklady na výrobu a nižší ceny DPS. V otázkách výběru materiálu se ukázalo, že je vždy lepší zadávat specifikaci co nejobecnější, jak je to jen možné. Pokud je vývojář nucen brát v úvahu přesně dané výrobce nebo materiálové označení, může být omezen v návrhu nebo se odklonit od standardu. To může mít dopad na kvalitu a náklady. Teprve tehdy, když byly všechny tyto otázky projednány s vývojáři, můžeme se konečně bavit o vlastním návrhu DPS. Kromě obecných konstrukčních pravidel je třeba vzít v úvahu i další body. Můžeme výrazně zjednodušit konstrukci desky plošných spojů, jestliže se zamezí překřížení linií v pružné oblasti. Jednoduše přesunutím „křižovatek“ do tuhé oblasti. V konkrétní aplikaci bylo místo čtyřvrstvé konstrukce možno použít pouze dvouvrstvou strukturu, která snížila náklady téměř na polovinu − se stejnou funkčností. Návrh desky plošných spojů by měl být také dostatečně dimenzovaný, aby byla zajištěna spolehlivost. Ohyby by měly být navrženy s dostatečně velkými poloměry, protože velké poloměry zvyšují spolehlivost. Malé poloměry na pružném obrysu ohrožují spolehlivost, protože mohou vést k přerušení na kritických místech. Podobně bychom se měli vyhnout prokovům a součástkám v ohebné oblasti, aby se zabránilo ohnutí pájecích bodů. V neposlední řadě by měl být design DPS také vhodný pro následné zpracování, například k umožnění sušení před osazením a pájením. To vyžaduje ponechat alespoň minimální otvory na velkých plochách mědi pro lepší vysoušení.