Flexibilní přístup k opravám DPS

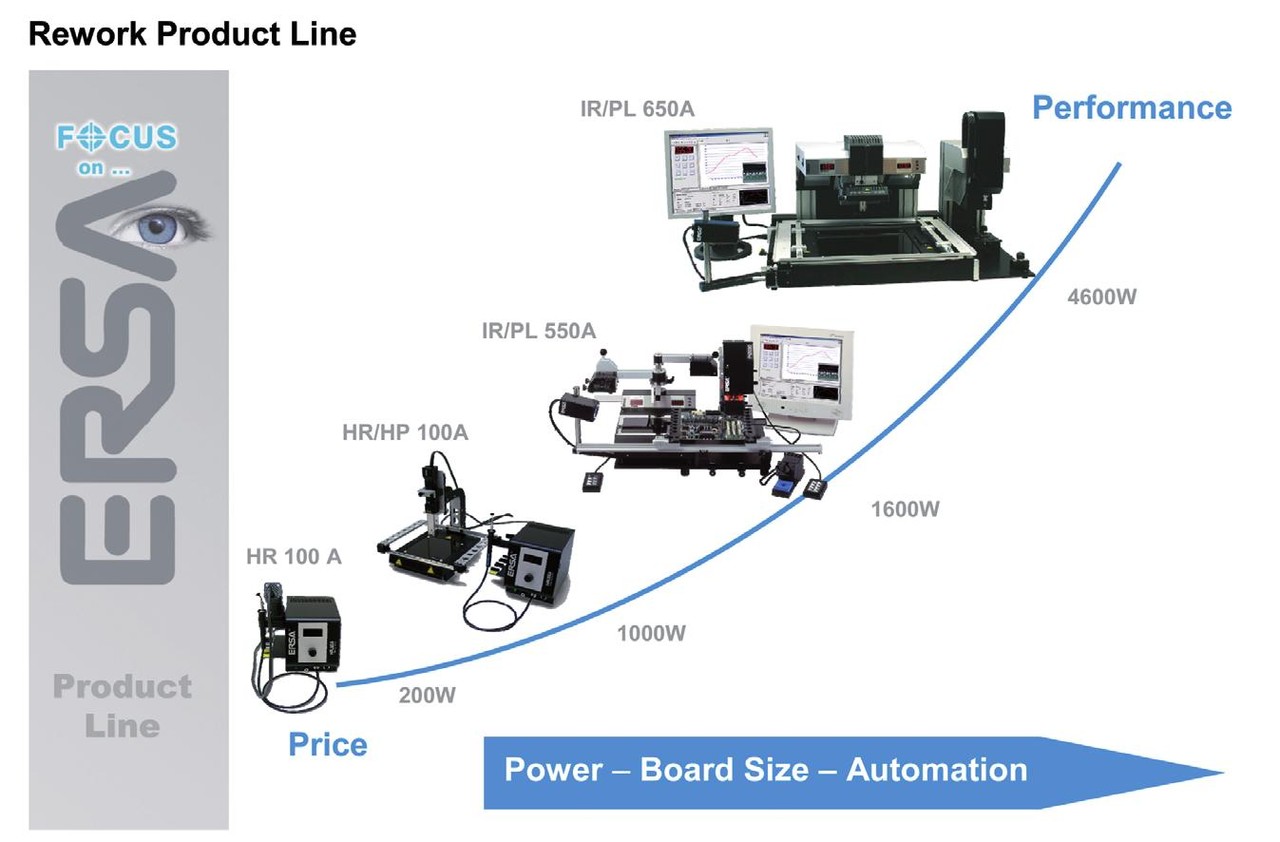

Firma ERSA GmbH patří k předním výrobcům pájecí techniky jak v oblasti strojů pro hromadné pájení, tak i v oblasti drobné ruční pájecí techniky a opravářských stanic. V řadě segmentů patří mezi průkopníky nových technologií a v řadě z nich je synonymem spolehlivosti a kvality. Mezi ty první patří i opravářské stanice na principu IR technologie ohřevu. Firma ERSA velmi rychle pochopila možnosti využití infraohřevu v opravářské praxi a jako první se vydala cestou využití bezpečného středovlnného IR ohřevu z horní i spodní strany DPS. Dnes, na základě svých dlouholetých zkušeností, může nabídnout celé spektrum opravářských systémů pro různě náročné opravy nejrůznějších typů DPS. Mezi hlavní přednosti těchto systémů patří univerzálnost, flexibilita vůči sortimentu součástek a definované pájení.

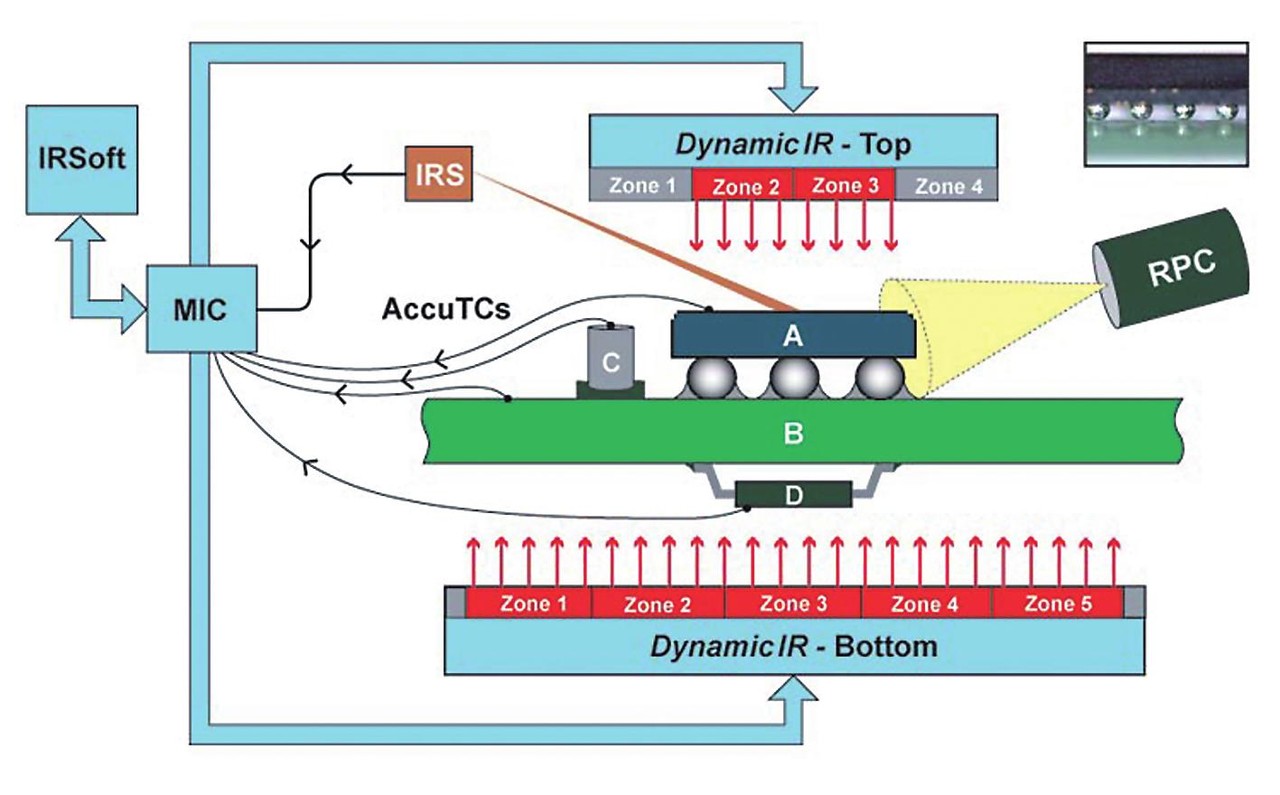

Obr. 1 Schéma řízení procesu opravy

Princip automatického IR dynamického ohřevu

Rework systémy ERSA umožňují především velmi dobře modelovat jejich výkon. Využívají velkých rozměrů svých IR zářičů (závisí na zvoleném modelu), které lze ale velmi jednoduše plošně korigovat a směrovat výkon na zvolené lokální místo. Technologie ohřevu s využitím středovlnného IR zabezpečuje homogenní distribuci tepelné energie na zvolené místo, což je důležité pro dokonalé prohřátí i větších součástek pro minimální ΔT!

Výkon spodního i horního IR zářiče je automaticky regulován na základě měření teploty na povrchu součástky (bezkontaktně) nebo na zvoleném místě v bezprostřední blízkosti opravované součástky (dotykově pomocí TC termočlánku). Tento zpětnovazební element dovoluje velmi přesně sledovat nastavený pájecí profil, je možné nastavit požadovaný gradient nárůstu pájecí teploty včetně potřebných časů. Podobně lze nastavit zpomalení procesu pro dokonalé prohřátí součástky a aktivaci tavidla, i modelovat plochý peak s libovolným časem. Výhodou je práce s reálnými hodnotami teplot. Dalším technologickým zpětnovazebním členem je vizualizace procesu pomocí RPC kamery, která je součástí kompletního systému. RPC kamera se rovněž využívá pro přesnou kalibraci měřené teploty v rámci pájecího/odpájecího profilu. Díky této funkci máme tedy možnost nejen proces pájení pozorovat v reálném čase, ale i moment přetavení pájecí slitiny zkalibrovat podle předvolených hodnot. Tento přístup má řadu výhod, mj. je velice snadné odladit pájecí proces „na první pokus“ i na velmi složitých DPS, které mohou mít např. velkou hodnotu, a kde se předpokládá, že nesmí být zničeny.

Obr. 2 Přehled opravářských pracovišť ERSA podle náročnosti aplikace

Zkalibrované pájecí profily jsou uloženy v rámci softwaru v databázi včetně veškerých doplňujících informací (fotografie DPS, instrukce, komentáře, doporučení, technické datasheety) a jsou připraveny pro opětovné použití i v relativně daleké budoucnosti.

Součástí opravářských systémů ERSA je i propracovaný, a přitom velmi jednoduchý systém upevnění DPS ze spodní i horní strany. Samotná fixace DPS v procesu oprav je velmi důležitá a je nutné zabezpečit dokonalou rovnost opravované plochy během celého pájecího procesu. Zejména větší formáty DPS jsou náchylné na zvlnění a tepelnou roztažnost, což může hrát velmi nepříjemnou roli při pájení velkoplošných a BGA pouzder. Tady účinně pomáhá i předehřátí DPS ze spodní strany (nikoliv pouze místo opravy), aby se prohnutí desek minimalizovalo!

Vedle pájecího modulu je k dispozici i precizní osazovací poloautomat, který slouží pro zpětné osazení součástek na DPS. Umožňuje se součástkou rotovat, jemně nastavovat v ose X, Y vůči desce s připravenými očištěnými pájecími ploškami. U nejvyšší řady lze osazovací modul naučit i najíždět do přesných pozic vůči opravované DPS. To je důležité při zpětném osazení BGA pouzder nebo QFN součástek po nanesení pájecí pasty ze spodní strany.

ERSA opravářské systémy nabízejí uživateli vše, co je potřeba pro provedení bezpečné a reprodukovatelné opravy DPS v reálném čase při dodržení té nejvyšší kvality pájení. To dokládá i celá řada instalací u velkých producentů DPS, kde systémy pracují běžně ve třísměnných provozech s vysokou definovatelností celého procesu, ale i u firem vysloveně opravářského charakteru (opravy mobilních telefonů, počítačových desek ap.) s velkou různorodostí součástek i přístupů k opravě, kde prokazují své výjimečné schopnosti díky své flexibilitě a snadné nastavitelnosti.