Profilování pece ve srovnání s profilováním produktu

Úvod

Tepelné profilování je uznávanou nutností u montáže elektroniky s vysokou výtěžností. Protože požadavky na kvalitu přikazují měření procesu přetavení, je dobré pochopit, které možnosti měření a ověřování jsou pro specifické okolnosti nejlepší. Jedním zřetelem je, zda profilovat produkt (často odkazovaným jako „zlatá deska“), nebo pec. Informace v tomto článku dokládají, že profilování pece může být účinnější a přínosnější přístup ve srovnání s profilováním produktu. Diskutovány jsou rovněž parametry pro úspěšnou implementaci.

Přístupy k profilování

Tepelné profilování je uznávanou nutností u operací montáže kvalitní elektroniky. Protože malosériová až středněsériová výroba je u několika tržních sektorů normou, je pro tyto výrobce výhodné zhodnotit nejúčinnější metody profilování pro nákladově efektivní výrobu s vysokou výtěžností.

Existují dva přístupy k profilování:

1. profilování produktu – nebo „zlatá deska“,

2. profilování pece.

Důležité je pochopit, kdy profilování pece může účinně nahradit profilování desky, proč by si montážní specialista měl zvolit tuto možnost a jaké jsou parametry vyžadované pro úspěšnou implementaci.

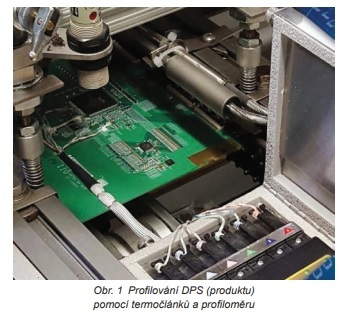

Při profilování osazené desky (produktu) se na osazovanou desku umístí několik termočlánků, jež mají během přetavení zajistit dosažení cílového tepelného profilu. Tento proces se opakuje u každého následného průchodu s cílem zajistit jak ověření, tak dokumentaci, že daný proces odpovídá specifikaci a je ve shodě s cílovým profilem. Opakované profilování desky však vede k opotřebovávání produktu (osazené DPS), což může mít případně za následek ztrátu produktu a nutnost vytvořit novou „zlatou desku“. Navíc je tu případná výměna desky, doba potřebná k připojení termočlánku – ať páskou, nebo pájkou – během výměny produktu. V prostředí velkosériové výroby každá linka vyžaduje svůj vlastní profil, což rovněž prodlužuje dobu a zvyšuje náklady.

Ověřování procesu

Mezi ověřováním, zda produkt vyhovuje profilu specifického cíle (desky) a ověřováním profilu pece existují rozdíly. Účelem profilování přetavovací pece je kontrola, zda pec opakuje předem stanovené specifikace profilu produktu, aniž by bylo nutno použít osazenou desku. Požadavek na dokumentování a ověřování je zcela zásadní: je třeba, aby výrobci osazených DPS prokázali, že výsledkem za sebou jdoucích profilů je původní profil cíle (desky).

Základní úrovně profilování pece:

1. Jakmile je vytvořen cílový profil osazené desky pomocí tradiční metody instalovaného termočlánku a je-li vyvinuta příslušná receptura pece pro reprodukci cílového profilu, je možno profilovat funkčnost pece pravidelně v po sobě jdoucích průchodech pouze pomocí termočlánků na osazené nebo neosazené desce. Jakmile jsou nastaveny hodnoty receptury pro každou jednotlivou zónu a rychlost pásu u specifické pece, je možno tento cílový profil udržovat, dokud nedojde buď ke změnám receptury, nebo dokud pec nezmění svoji schopnost přenášet teplo. Okamžité časové úspory jsou zřejmé. Opět je třeba zdůraznit, že opakovatelnost je možno zajistit pouze pečlivým vytvořením cílového profilu původní desky.

2. Dalším přínosem tohoto typu profilování pece je, že poskytuje průběžné ověřování, zda všechny zóny pece, dopravníky a konvekční systémy jsou správně kalibrovány po celé šířce a délce pece. Jestliže schopnost pece přenášet teplo způsobí odchylku cílového profilu od specifikace, je třeba zjistit, zda pec nevyžaduje čištění nebo opakování kalibrace. I když jsou teploty pece konstantní, avšak úrovně zahřívání nebo chlazení nejsou při těchto teplotách dosahovány, konvekční systémy mohou selhávat v důsledku hromadění nečistot. Změny v peci se projeví docela rychle, takže je možno se vyhnout vadným průchodům, prostojům a ztrátě klientského produktu.

Závěr

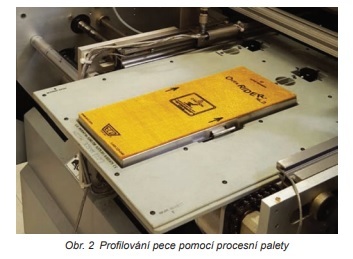

Na základě dosažených porovnávacích testů lze profilování pece s úspěchem realizovat pomocí tzv. procesní palety. Software M.A.P. společnosti ECD dovoluje vytvořit příslušnou dokumentaci prokazující, že proces byl ve shodě s profilem požadovaným výrobcem pasty nebo původním výrobcem zařízení. Profilování pece nabízí možnost zkrátit dobu výroby, maximalizovat využití linky, zmenšit odpad produktu a zajistit dokumentaci ověření procesu.