Routování BGA s roztečí 0,5 mm

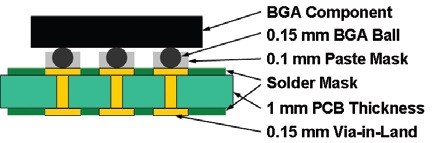

I v případě BGA s roztečí 0,5 mm existuje rozumné řešení pro zhotovení rozbočení via otvorů (via fanout) a routování, ale musíme při tom myslet trochu dopředu. Tloušťka desky je důležitý faktor, protože ovlivní poměr rozměru a prokovení otvoru. Pokud použijete desku s tloušťkou 1 mm a chcete docílit poměr 7:1 (což je mezi výrobci DPS běžné), potom vychází nejmenší otvor v desce na 0,15 mm. Někteří výrobci mohou skutečně vrtat 0,15 mm skrze desku 1 mm tlustou. Jsou také výrobci, kteří mohou docílit poměr 10:1, při kterém by mohli vrtat otvor 0,15 mm skrz desku tlustou 1,57 mm a potom takový otvor pokovit. Vrtání skrz celou tloušťku desky je důležité, protože sekvenční laminování desky je drahý proces.

V technologii via-in-pad musí být také použito termální odlehčení k připojení do napájecích ploch, aby nedošlo ke studeným spojům. Přímé napojení via-in-pad do napájecích vrstev odvede teplo, které je potřeba k roztavení pájedla kolem BGA kuličky, a to způsobí studený nebo prasklý spoj. Výjimkou z tohoto pravidla je situace, kdy je via otvor připojen na napájecí vrstvu se slabou vrstvou mědi (20 μm nebo méně).

Pokud jsou plošné spoje taženy mezi vývody s roztečí 0,5 mm, potom nepájivá maska musí být vzhledem k pájecí plošce v měřítku 1:1, aby tak vytvořila pájecí plošku BGA definovanou nepájivou maskou. Jenom tak bude zajištěno, že plošné spoje mezi pájecími ploškami nebudou obnaženy a budou chráněny před možným zkratem. V jiné své práci [2] doporučuji netáhnout na vnějších stranách desky žádné spoje mezi pájecími ploškami.

Otvor ve via-in-pad BGA s roztečí 0,5 mm, který prochází celou deskou, představuje velmi náročnou technologii. Až výrobci desek zvládnou vrtání otvorů 0,125 mm skrz celou desku s jejich následným vyplněním vodivým epoxy materiálem, potom se tato technologie stane běžnou.

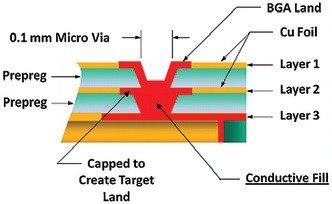

Ve stávající chvíli je běžnou technologií pro BGA s roztečí 0,5 mm použití mikro-via, kdy otvor 0,1 až 0,15 mm je vrtán laserem přes jednu, dvě nebo i tři vrstvy desky. To ovšem vyžaduje sekvenční laminování desky, ale ještě předtím, než se dostaneme k tomuto tématu, podívejme se na proces vytvoření „fanoutu“ via otvorů, kdy je via otvor odbočen z pájecí plošky.

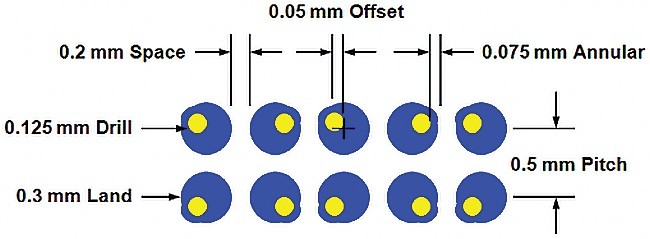

Použití technologie s via-in-pad vyžaduje posunutí jejich otvorů, aby bylo možné vytvořit odpovídající kanály pro pokládání spojů. Toto je jediné řešení pro routování, které znám a které zajistí vyrobitelnost. Na obr. 1 je vidět řešení odbočení via otvoru na vnější straně desky. Všimněte si, že musíte přidat další měděnou plošku pro vytvoření mezikruží via otvoru.

Obr. 1 Posunutí via-in-pad u BGA 0,5 mm

Via otvory vybočují 0,05 mm ze středu pájecí plošky a jsou jakoby navzájem seskupeny k sobě.

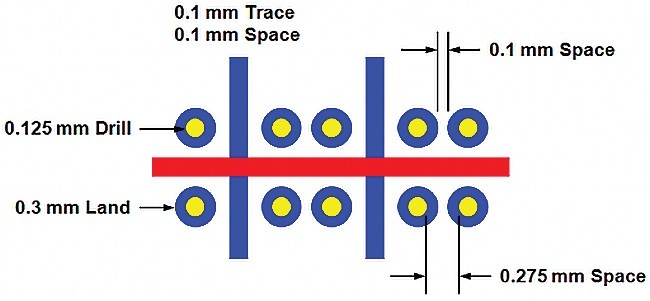

Na obr. 2 je řešení via fanoutu pro vnitřní vrstvy. Nejdůležitější vlastností je zde šířka spoje 0,1 mm a stejně velká mezera 0,1 mm mezi spojem-via a via-via.

Obr. 2 Via fanout na vnitřních vrstvách BGA 0,5 mm

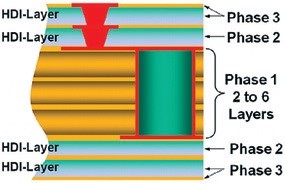

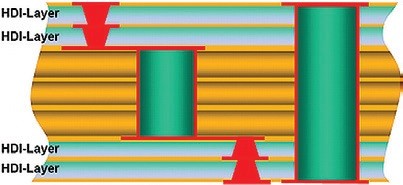

Počet sloupců a řádků v BGA rozhoduje o potřebném počtu vrstev desky pro pokládání spojů. Proces sekvenčního laminování desky vyžaduje, aby v první fázi byly vnitřní vrstvy laminovány, vrtány a pokoveny. Ve druhé fázi se k nim potom přidají 2 vnější vrstvy a proces laminování, vrtání a pokovení se opakuje. V třetí fázi se k nim opět přidají 2 vnější vrstvy, laminují, vrtají a po - koví. Na obr. 3 jsou vidět různé fáze sekvenčního laminování.

Obr. 3 Sekvenční laminace desky

Zkusím vysvětlit, proč je sekvenční laminování tak drahé a proč se mu většina lidí vyhýbá, pokud to není v hromadné výrobě absolutně nezbytné. Výroba vnitřních vrstev desky prochází úplným výrobním procesem již v první fázi. První HDI vrstvy, které se potom musí přidat, prochází znovu celým procesem, a tím se náklady na výrobu v druhé fázi zdvojnásobí. Druhé HDI vrstvy se musí opět přidat k již vyrobené desce a celý výrobní proces se opakuje. To v podstatě ztrojnásobí náklady na výrobu třetí fáze výroby desky. Výrobci desky potom říkají, že vyrábí tu samou desku 3×.

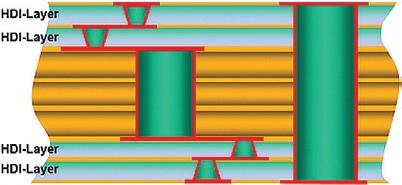

Existují dvě metody pokládání via otvorů při sekvenčním laminování. Rozhozené (staggered) a via otvory seskupené nad sebou (stacked). Na obr. 4 je vidět proces s rozhozenými mikro-via otvory.

mikro-via otvory.jpg)

Obr. 4 Rozhozené (staggered) mikro-via otvory

Všimněte si v obrázku (obr. 4), že via otvory jsou uvnitř zelené. To představuje výplň z epoxy materiálu, protože via otvory jsou vzájemně rozhozené a jsou během výroby bez zatížení. Proberte to se svým výrobcem DPS, která z obou výrobních technik via otvorů (staggered nebo stacked) je levnější. Proces s mikro-via otvory seskupenými nad sebe (stacked) je znázorněn na obr. 5.

Obr. 5 „Stacked“ mikro-via otvory

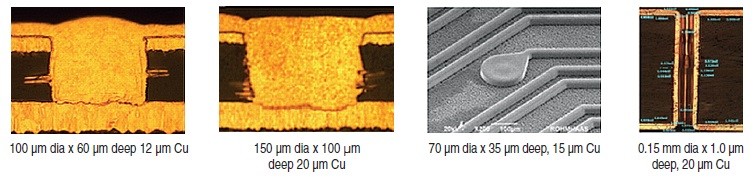

Mikro-via otvory seskupené nad sebou musí být vyplněny vodivým materiálem, aby se zabránilo poškození otvoru ve vnitřní vrstvě při vrtání otvoru laserem na vnější vrstvě – viz obr. 6.

Obr. 6 Vodivé vyplněni „stacked“ mikro-via

Technologie MICROFILL™ EVF Via Fill je vyvinutá společností Dow Electronic pro náročné aplikace vyplnění a pokovení via otvorů a zajišťuje jejich lepší vyplnění se současným pokovením, které je při povrchových tloušťkách mědi jinak zcela nedosažitelné. Tím, že je určena k práci na již existujícím zařízení při širokém rozsahu pracovních podmínek, je vhodná také pro HDI aplikace. Je prokázáno používáním, že MICROFILL™ EVF může zmenšit tloušťku pokovení o 20 % a zlepšit různé defekty pokovení.

Na obr. 7 je znázorněna technika vodivého vyplnění „stacked“ mikro-via. Podrobnější informace jsou uvedeny na internetové adrese: www.rohmhaas.com/wcm/information/em/interconnect/microfill/index.page.

Obr. 7 Ukázky vodivého vyplnění „stacked“ mikro-via

V obr. 7 si všimněte vyobrazení vpravo dole (poslední obrázek na předchozí straně), které znázorňuje via otvor 0,15 mm s tloušťkou pokovení mědí 20 μm procházející deskou silnou 1 mm. Normální tloušťka pokovení je na běžné desce plošného spoje kolem 25 μm.

Obr. 8 BGA 0,5 mm na DPS

Doplňující informace o BGA s roztečí 0,5 mm jsou převzaty z: [2].

Literatura

[1] Tom Hausherr: PCB Design Perfection Starts in the CAD Library

http://blogs.mentor.com/tom-hausherr/)

[2] Tom Hausherr: Metric pitch BGA and micro BGA routing solutions

www.mentor.com/products/pcb-system-design/techpubs/metric-pitch-bga-and-micro-bga-routing-solutions-58105

O autorovi

Tom Hausherr je EDA Library Product Manager v Mentor Graphics Corporation. Svoje velké zkušenosti s návrhem a výrobou DPS sdílí v sérii článků a technických publikací, které jsou k dispozici na webové stránce Mentor Graphics.