Při návrhu desky plošných spojů si můžeme položit otázku, zda ponechat prokovy pokryté nepájivou maskou, či nikoliv. Zdánlivě jednoduché dilema však nemá vždy zcela jednoznačné rozuzlení. Existuje mnoho diskuzí týkajících se otázky, jestli ponechat prokovy zamaskované (prokov je pod nepájivou maskou), nebo odmaskované (prokov má definovanou aperturu, která není pokryta nepájivou maskou). Shrnu podstatné aspekty, které pomáhají při rozhodování, zda ponechat prokov pod maskou, nebo bez masky, protože situace není vždy zřejmá. Pokud se v některých případech rozhodneme nesprávně, rozhodnutí může mít zásadní negativní vliv v následujících technologických procesech, kvalitu spoje nevyjímaje. Popisovaná problematika v článku se týká nanesení nepájivé masky v tekutém stavu (tzv. metoda LPI). Maska může být nanesena také ve formě fotocitlivé fólie (tzv. dry film).

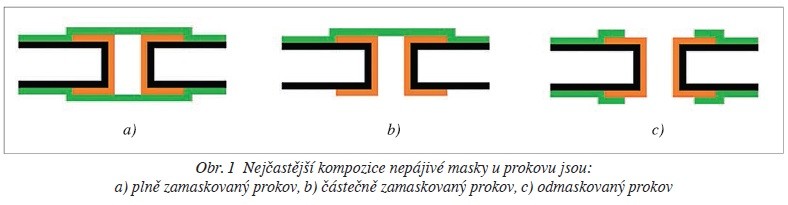

Typy nejčastějších skladeb prokovu jsou zobrazeny na obrázku 1. Zelená znázorňuje nepájivou masku, oranžová měď a černá základní materiál. Je zřejmé, že prokov může být zamaskován zcela (obr. 1a). Je tedy celý, jinak řečeno z obou stran, skryt pod nepájivou maskou. Na dalším zobrazení částečně zamaskovaný (obr. 1b) a na posledním schématu zůstává nezakrytý (obr. 1c).

Ponechat prokovy zamaskované znamená ve výsledku lepší ochranu proti vnějším vlivům, oxidaci, korozi, případně též zamezuje prosakování pájky přes prokovy u pájení vlnou nebo jejich nechtěné kontaminaci pájkou ve vlně. Další výhody zamaskovaní jsou u fine pitch BGA, LGA a jiných pouzder, kdy se eliminují potíže při následném reflow pájení, jako jsou například zkraty, dále se zamezí problémům s kvalitou spoje do budoucna.

Po pájecím procesu mohou zůstat mezi DPS a součástkou drobné zbytky pájky, tavidla nebo případně chemie, které posléze v provozních podmínkách mohou napomáhat prorůstání vodivé vrstvy (tzv. „dendritic growth“). V případě, že se pod součástkou nacházejí odmaskované prokovy, mohou v rozvoji „dendritů“ pomáhat například zkrácením vzdálenosti pro jejich růst, tím pádem rychlejšímu chybovému stavu zařízení.

Uvažujete-li, že ponecháte prokovy na desce zamaskované, je dobré nejprve zhodnotit situaci z hledisek:

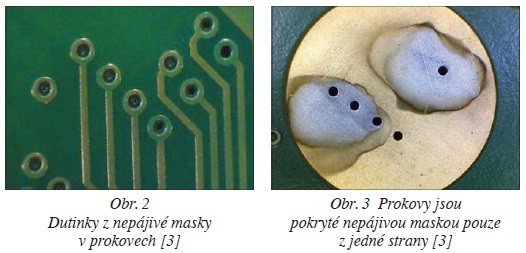

Z hlediska průměru nastává komplikace v případě, že je průměr prokovu velký (> 0,35 mm), pak při procesu nanášení nepájivé masky (LPI), tato maska zateče do prokovu a v prokovech se mohou začít utvářet miniaturní dutinky (obr. 2). V těchto dutinkách pak ulpívají chemické roztoky z dalších procesních operací. Následně může dojít ke dvěma nežádoucím situacím:

Nelze zcela jednoznačně konstatovat, která velikost průměru je ještě bezpečná a která již není. Za hranici lze považovat průměr díry prokovu 0,35 mm (ale i přesto je vhodné odmaskovat alespoň vrtání i pro díry 0,35 mm a menší). To znamená, že u prokovu, který má průměr díry menší nebo roven 0,35 mm můžeme uvažovat o alternativě, že jej ponecháme pod maskou. Naopak větší průměr díry se musí vždy odmaskovat alespoň na průměr vrtání (případně nechat vyplnit, chceme-li jej mít pod maskou). Zajisté je náležitá a vhodná komunikace s výrobcem DPS, který doporučí, co je možné a co nikoliv. Obecně se zmenšujícím se průměrem riziko dutinek klesá, ale vyloučit jej zcela nelze.

Problematika tloušťky desky podléhá nepřímé úměře: Čím má prokov menší průměr a tloušťka desky je větší, tím klesá možnost vytvoření dutinek. Ani v tomto případě však nelze riziko zcela vyloučit. V souvislosti s tímto bodem upozorňuji na dodržování Aspect Ratio. Většinou bývá standardně 1:7, ale poměr se různí u odlišných výrobců.

Posledním faktorem je finální povrchová úprava. Je důležité mít na paměti, že výše popsané nežádoucí jevy se týkají pouze chemických povrchových úprav. Pokud je použita nechemická povrchová úprava HAL, pak problém s ulpívající chemií přirozeně neexistuje!

Dosud jsem popisoval typ prokovu, který byl pokryt nepájivou maskou z obou stran. Případ, kdy je prokov pokryt nepájivou maskou pouze z jedné strany, není příliš vhodný z důvodu, že nanesená nepájivá maska, která ulpí v otvoru, způsobí, že vrstva masky není rovnoměrná. Tímto dojde k tomu, že v procesu vytvrzování nepájivé masky maska uvnitř prokovu nezpolymeruje dostatečně a může druhým koncem kontaminovat okolí, což má za následek chybné nanesení finálního povrchu, kdy vznikají různé poruchy nanesení, např. viz obrázek 3.

Pokud se nyní podíváme na prokovy, které jsou odmaskované (obr. 1c), může mít otázka z názvu článku – maskovat, nebo nemaskovat prokovy – jasnější odpověď. Rozhodnutí nemaskovat prokovy je časté zejména proto, že se tím předchází nejrůznějším chybám při výrobním procesu, ale též po něm. To je hlavní důvod, proč se většinou setkáváme s odmaskovanými prokovy. Takové rozhodnutí přináší méně problémů ve výrobě, čímž se šetří čas a prostředky. Dalším důvodem může být, že se odmaskované prokovy používají namísto testovacích pinů. Je možné částečně souhlasit, pokud se jedná o funkční vzorky v množství několika kusů. Vývojář tím získá možnost použít odmaskované prokovy jako testovací pady. Pokud se jedná o sériovou výrobu, pak toto řešení úplně vhodné není, neboť testovací hroty mohou prokov poškodit. Dalším aspektem je průměr padu prokovu. Aby mohl být prokov použit jako testovací, tak jeho průměr musí být na dnešní poměry celkem velký, minimálně 0,9 mm (viz IPC-7251), navíc by měl být vodivě vyplněn.

Existují ale situace, kdy je vhodné mít prokov zakrytý. V článku je uvedeno, na co si dát pozor, rozhodneme-li se takový typ prokovu použít.

Z hlediska návrhu desky plošných spojů je nejlepším způsobem prokovy vždy odmaskovat, alespoň v oblasti vrtání. Pad může zůstat celý skryt pod nepájivou maskou. Účinná a doporučená je také komunikace s výrobcem DPS, který poradí, jestli masku na prokovy zvládnou ještě nanést bez problémů, případně doporučí použít jiných technologií pro správný výsledek. Jediný případ, kdy lze prokovy ponechat pod maskou bez problémů, a naopak je to i žádoucí, je při použití povrchové úpravy HAL (do průměru vrtání cca 0,5 mm).

Cílem článku bylo upozornit na možné problémy, které mohou nastat při výrobním procesu maskovaných prokovů a také po něm, zejména v současnosti, kdy nanášení nepájivé masky metodou LPI je velmi rozšířené. Záměrem bylo též připomenout, z jakého důvodu se používá ve skladbě prokovu vrstva nepájivé masky, jakožto se s tímto typem prokovu každý z nás setkává již automaticky, ale ne každý si uvědomuje, proč tomu tak je.

Děkuji zástupcům firmy PragoBoard za konzultace. Firmě Eurocircuits za svolení pro použití obrázku.

LPI – Liqud Photo Imageable – tekutá fotocitlivá nepájivá maska

Dry film – fotocitlivá nepájivá maska ve formě fólie

Dendritic growth – prorůstání nežádoucí vodivé vrstvy mezi body, kde je elektrický potenciál. Vliv na něj má: míra znečištění desky, vlhkost, velikost napětí.

Aspect Ratio – poměr vrtání k tloušťce desky. Určuje se dle něj nejmenší možná díra pro určitou tloušťku desky.

DPS – deska plošných spojů

BGA, LGA – ball / land grid array (land grig array nemá zpravidla zespodu kuličky, ale pasta je klasicky tisknuta)

ENIG – Electroless Nickel Gold plating – finální úprava chemické zlacení

HAL – Hot Air Leveling – finální úprava nanesení pájky

[1] IPC-7251: Generic Requirements for Through-Hole Design and Land Pattern Standard. 2008.

[2] IPC-7251 Padstack Charts: IPC Standard Fabrication Levels A, B & C padstacks for through-hole technology [online]. [cit. 2015-07-01]. Dostupné z: https://supportnet.mentor.com/assets/MG576004/10835.pdf

[3] LENGYEL, Norbert. Eurocircuits Printed circuits blog: Soldermask on via-holes in case of chemical Nickel-Gold surface finish [online]. [cit. 2015-07-01]. Dostupné z: http://www.eurocircuits.com/blog/39-Soldermask-on-via-holes-in-case-ofchemical-Nickel

[4] EDIF. Contamination and moisture effects on printed circuit board reliability [online]. [cit. 2015-07-01]. Dostupné z: http://www.edifgroup.com/case-studies/contaminationand-moisture-effects-on-printed-circuit-board-reliability