Revoluční časování s oscilátory MEMS pro automobilový průmysl

Článek popisuje rozdíly mezi MEMS a krystalovými oscilátory a poukazuje na výhody, ze kterých mohou těžit aplikace v automobilovém průmyslu.

Náhrada léty prověřené technologie modernějšími postupy může nezřídka zajistit průlomové výsledky. Obor polovodičových součástek již přes 50 let kupříkladu láká na tradiční hodnoty, tj. menší, rychlejší nebo levnější řešení, která budou mimo jiné též spolehlivější a nabídnou i lepší parametry. Současné digitální obvody používané v automobilovém průmyslu díky svým zásadním požadavkům spojovaným s časováním nyní mnohem častěji vyžadují právě oscilátory MEMS vystavěné na mikroelektromechanických systémech. V článku se proto zaměříme na nově vznikající potřeby celé škály aplikací z automobilového průmyslu a objasníme rozdíly mezi MEMS a krystalovými oscilátory. Popíšeme rovněž novou třídu oscilátorů MEMS vhodných pro výše zmiňovanou oblast. Řeší totiž návrhy s nejnáročnějšími požadavky na časování a pro všechny budou kromě toho zárukou rostoucí spolehlivosti.

Nové aplikace, jiné nároky

Moderní automobily vyžadují precizní časování pro systémy ADAS (Advanced Driver Assistance System) zahrnující palubní kamery, ultrazvukovou detekci, LiDARy a radary, stejně jako infotainment, vlastní sítě apod. Oscilátory MEMS jsou sice pro potřeby automobilového průmyslu vyráběny a také se již přes deset let používají, nicméně rozmach pokročilých systémů ADAS pro podporu řízení v autonomních, samořiditelných vozidlech požaduje mnohem víc. A to i od součástek zajišťujících časovou synchronizaci.

Podmínky definované vozem

Pro výrobce automobilů a dodavatele jejich elektronických systémů představuje otázka spolehlivosti hlavní příčinu starostí. Krystaly bývají při zpracování z křemene strojově řezány a broušeny s cílem dosáhnout žádaného kmitočtu. Poté jsou hermeticky zapouzdřeny. Jejich tenká struktura bývá ale náchylná na poškození vibracemi a stejně tak ji limituje i pevně daná frekvence. Čistota při výrobě těchto součástek navíc není vysoká. Docela velkým prvkům kromě toho nesvědčí větší nárazy ani chvění.

Oscilátory MEMS jsou naproti tomu vyráběny v závodech dodávajících integrované obvody (IO), takže zde počítáme s daleko vyšší úrovní čistoty, podobně jako u dalších IO. V případě oscilátorů MEMS ve skutečnosti uvažujeme dvacetinásobně vyšší spolehlivost, 500krát lepší odolnost vůči nárazům a pětinásobně vyšší odolnost pro případ vibrací, budeme-li porovnávat s klasickými krystalovými oscilátory.

Oscilátory MEMS jsou ve své podstatě rovněž velmi malé a také robustní. Krystaly mívají konečnou velikost a za menší prvky si zde stále více připlácíme. V prvních aplikacích určených do automobilového průmyslu se striktně vymezeným prostorem bylo např. nezbytné modernizovat některé palubní kamery právě z důvodu rozměrů použitého krystalu. Přirozenou volbou se tak staly zmíněné struktury MEMS. Řada nových systémů z tohoto odvětví, např. výše uvedené ADAS, bude ale vyžadovat ještě menší provedení. Rozměry oscilátorů MEMS se proto při náhradě řešení s krystaly stávají dalším argumentem.

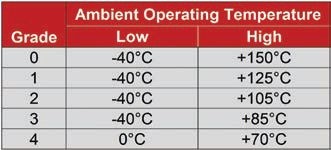

Jiná vlastnost oscilátorů MEMS spočívá v jejich schopnosti udržet stabilní kmitočet za velmi nízkých teplot. Krystaly vykazují v závislosti na teplotě evidentně nelineární charakteristiku a mívají zde i více potíží. Oscilátory MEMS, které dnes máme k dispozici, vyhovují třídě 1 (tj. provoznímu rozsahu okolní teploty od –40 až do +125 °C dle AEC-Q100). V rámci nové generace těchto oscilátorů však uvažujeme ještě vyšší teploty a podporujeme přitom vybrané oblasti ve vozidlech s požadavkem třídy 0 (–40 až +150 °C, viz také tab. 1).

Tab. 1 Provozní teploty dle jednotlivých tříd (AEC-Q100)

Vysoké teploty se mohou v zapojeních určených do automobilového průmyslu vyskytovat z důvodu okolních podmínek v místě instalace, příp. též poplatně vyžadovanému rozmístění součástek na desce plošného spoje (DPS). Vyšší míra propojitelnosti ve vozidlech jde ruku v ruce s vyššími výkony integrovaných obvodů. Jejich tepelné ztráty však u sousedních prvků zvyšují lokální teplotu. Z důvodu stability bývá krystalový oscilátor v systému zpravidla osazován poblíž integrovaného obvodu, kterému „slouží“. V minulosti se předpokládala třída 3, nicméně situace se mění.

Mikroprocesory v systémech infotainmentu jsou výrazným zdrojem tepla, a přestože většina součástek určených do interiéru vozidla vyhovuje třídě 2 (až do +105 °C), od hodinových obvodů osazených těsně u procesorů se již očekává podpora třídy 1 (do +125 °C). Oscilátory založené na MEMS budou nejlepším řešením. Výkonné procesory totiž mohou krystal jednoduše zahřát a součástka se pak potýká s takovým teplotním driftem a kmitočtovým posunem, díky kterému se již oscilátor dostává mimo požadovaný frekvenční rozsah. Jedna z možností, jak přesto krystalové oscilátory dále používat, spočívá v jejich umístění dále od procesoru. Tím ale ovlivníme poměry na desce. Další způsob již znamená nasazení krystalových oscilátorů s vyšší stabilitou (–50 až +125 °C), které však budou dražší. Možná i třikrát, nebo ještě více.

Oscilátory s MEMS mají naproti tomu aktivní prvky sloužící k teplotní kompenzaci. Na základě snímání teploty a přizpůsobení s cílem udržet neměnný výstupní kmitočet zajišťují jejich obvody v případě teplotních změn korekci v reálném čase. Dokonce až 30krát za sekundu. V zapojeních do náročných podmínek tak dosahují vysoké teplotní stability, klidně až ±20 ppm, a budeme-li porovnávat s cenou skutečně stabilního krystalového oscilátoru, ještě k tomu i ušetříme.

S lepšími možnostmi a rostoucím výkonem integrovaných obvodů vyhrazených pro grafiku (GPU) či výpočetní úlohy (CPU) a také souvisejících prvků sloužících k řízení napájení, budou stávající krystalové oscilátory stále více narážet na své limity, za které se jen tak nedostanou.

Technologie oscilátoru s MEMS

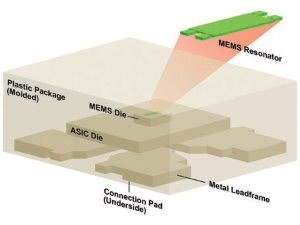

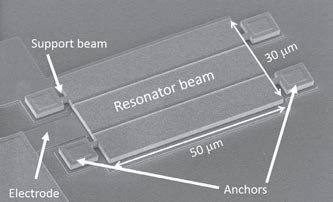

Základ oscilátoru MEMS tvoří jeho rezonátor. Jedná se o strukturu leptanou v křemíku, která zajišťuje naprosto precizní mechanické vibrace, a tudíž i přesný kmitočet. Řešení rezonátoru FFS (Free-Free Beam) zachycuje obr. 1. Díky propojení se substrátem ve čtyřech opěrných bodech zůstává základna oddělena úzkou mezerou a rezonátor se tak může volně pohybovat.

Obr. 1 Snímek zachycený řádkovacím elektronovým mikroskopem SEM

ukazuje základnu mikrorezonátoru FFS o rozměrech jen 30 × 50 μm

Elektroda pod základnou rezonátoru FFS vytváří elektrostatický převodník. Bude-li na obou částech udržováno rozdílné napětí, můžeme zde rovněž hovořit o síle. Vzhledem k tomu, že se mezera v důsledku předpětí mění, chová se struktura jako časově proměnná kapacita vyvolávající na rezonančním kmitočtu výstupní proud.

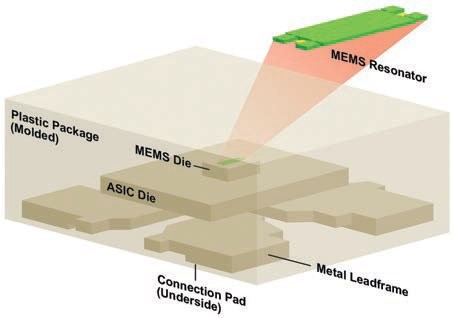

Abychom dosáhli vysokých činitelů jakosti, využijeme krycích a těsnicích postupů, s nimiž na základě bondování rezonátor MEMS neprodyšně uzavřeme ve vakuu. Výsledné provedení (wafer-level package) pak můžeme využít v rámci celé řady plastových pouzder integrovaných obvodů. Obr. 2 ukazuje, jakým způsobem lze rezonátor v rámci uzavřeného čipu MEMS osadit do konkrétního obvodu ASIC s technologií CMOS. Strukturu MEMS připojíme k čipu ASIC pomocí drátků.

Obr. 2 Pohled do nitra kompletního návrhu oscilátoru MEMS

Potřebnou flexibilitu součástky v případě obvodu ASIC zajišťuje přítomná paměť typu OTP (one-time programmable) společně s polem spínačů. Údaje pro PLL a děličku definující výstupní kmitočet budou ve zmíněné paměti uloženy spolu s nastavením teplotních kalibrací, aktivačního vývodu (pull-up/down), volbou protokolu, řízením náběžných i sestupných hran a dalšími hodnotami.

Ve skutečnosti lze do ASIC vybaveného systémy MEMS zapracovat řadu funkcí. Můžeme zde počítat s více výstupy, omezit přitom zastavěnou plochu na desce a uvažovat o možnostech, které v případě krystalu zkrátka nebudou možné.

Další příklad se pojí s rozprostřeným spektrem pro potlačení nebo vyloučení elektromagnetických interferencí (EMI), které rovněž ovlivňujeme délkou trvání náběžných a sestupných hran výstupního hodinového signálu. Z důvodu programovatelnosti obvodu ASIC v oscilátoru MEMS dokáže taková změna parametrů taktu řešit problém opravdu příhodným způsobem a přispět ke zdárnému dokončení návrhu.

Automobilový průmysl a časování s MEMS

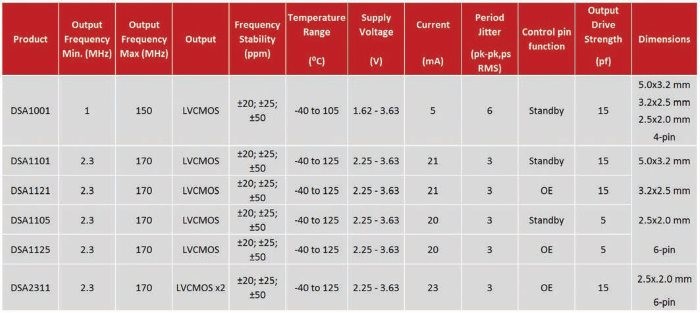

Nedávno představené obvody DSA11x1 spolu s DSA11x5 vytváří oscilátory MEMS a generátory taktu vhodné pro nasazení v automobilovém průmyslu. Součástky vyhovující požadavkům AEC-Q100 nabídnou napříč teplotním rozsahem od –40 až do +125 °C kmitočtovou stabilitu až ±20 ppm. Nahrávají přitom aplikacím třídy 1, 2 a 3 (AEC).

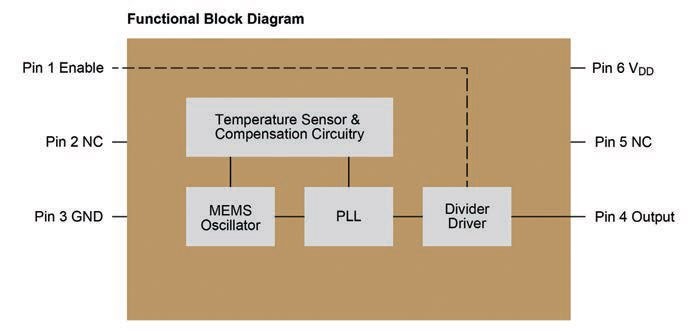

Spolu se svým fázovým jitterem nepřesahujícím typickou úroveň 1 ps budou zmíněné oscilátory MEMS pracovat v kmitočtovém rozsahu od 2,3 až do 170 MHz. Prvky v souladu s požadavky AEC jsou k dispozici v malých standardních provedeních o rozměrech 2,5 × 2,0 mm, 3,2 × 2,5 mm a 5,0 × 3,2 mm, zatímco na výšku všechny měří 0,85 mm. Jako funkční ekvivalent k obvodům DSA1101/21 pak verze DSA1105/25 nabízí delší časy při náběhu i sestupu s cílem potlačení EMI. Vnitřní strukturu zmiňovaných oscilátorů MEMS vidíme na obr. 3.

Obr. 3 Jednotlivé bloky oscilátoru MEMS se spojily s cílem dosáhnout

stabilního taktovacího kmitočtu napříč teplotním rozsahem

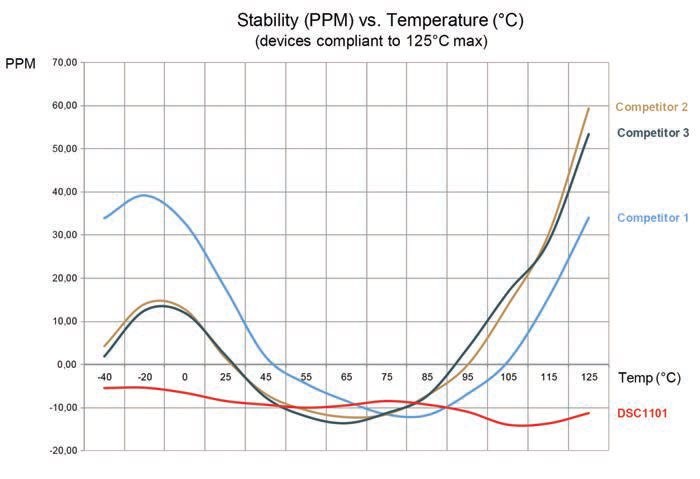

Spolu s dalšími obvody zajišťuje teplotní čidlo v oscilátoru MEMS číslicové vyjádření teploty čipu pro PLL za účelem korekce přirozeného rozptylu absolutního kmitočtu rezonátoru, stejně jako jeho teplotního koeficientu. Příklad teplotní stability dosahované s těmito postupy zachycuje obr. 4.

Obr. 4 Kmitočtová stabilita oscilátoru MEMS ve srovnání s krystalovými oscilátory

dokládá výrazné zlepšení, zejména při vyšších teplotách až do +125 °C

Oscilátory MEMS s více výstupy

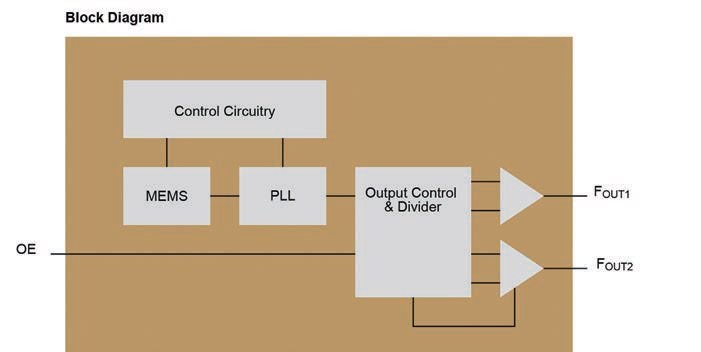

Jedním ze zmiňovaných nových oscilátorů MEMS (AEC-Q100, třída 1) bude též obvod DSA2311, první oscilátor ve své třídě se dvěma výstupy. K dispozici je v provedení pouzdra o rozměrech 2,5 × 2,0 mm (viz obr. 5) a může tak na desce nahradit dva krystaly či oscilátory – viz také obr. 6. Každý ze dvou souběžně pracujících výstupů typu CMOS pokrývá rozsah od 2,3 MHz až do 170 MHz. Lze tak šetřit místo na desce plošného spoje, omezovat náklady spojené s pořízením, skladováním i montáží a koneckonců zajišťovat ještě vyšší míru integrace.

Obr. 5 Pouzdro oscilátoru MEMS DSA2311 od společnosti Microchip měří jen 2,5 × 2,0 mm

Obr. 6 Vnitřní zapojení oscilátoru MEMS DSA2311 od Microchipu

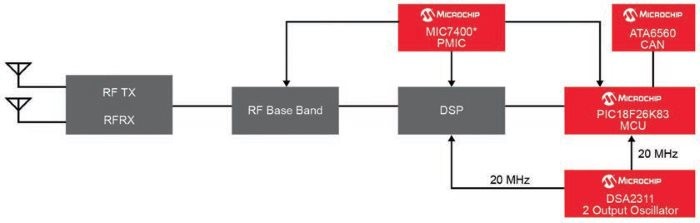

Díky oscilátoru MEMS vybavenému dvěma výstupy lze dva krystaly nahradit jedinou součástkou a ještě přitom snížit cenu (BOM). Infotainment v zásadě využívá základní desku a mnoho procesorů, zatímco každý bude vyžadovat referenční kmitočet. V takovém případě dokáže oscilátor MEMS se dvěma výstupy nahradit více zdrojů taktu. Vzhledem k tomu, že prostor na desce plošného spoje může být docela drahocenný a je těžké jej získat, dává takový oscilátor s MEMS možnost volby a dokáže zároveň řešit i několik problémů. Na obr. 7 vidíme, jak obvod DSA2311 spolu s dalšími součástkami od Microchipu mohou společně pracovat v zapojení vhodném pro automobilový průmysl.

Obr. 7 Příklad zapojení, ve kterém oscilátor MEMS DSA2311 se dvěma výstupy zajišťuje časování hned pro dva obvody

Společnost Microchip má minulost spojenou s „dlouhověkostí“ svých produktů a její zákaznicky orientované postupy související se zastaráváním znamenají, že výrobce bude mít produkty v případě zájmu k dispozici co nejdéle. Výrobci automobilů a jejich dodavatelé tak mohou počítat se stabilní dodávkou oscilátorů MEMS po výrazně delší dobu, než je tomu v případě jiných výrobců polovodičů.

Tab. 2 Oscilátory MEMS třídy 1 od Microchipu vhodné pro své vlastnosti do prostředí automobilového průmyslu

Jde tu o čas

U jakékoli změny návrhu bude hrát stěžejní roli podpora. Díky on-line nástroji ClockWorks® Configurator od společnosti Microchip mohou vývojáři snadno vybírat a přizpůsobit pro svou aplikaci ten správný oscilátor s MEMS. Vše se přitom odvíjí od kmitočtu, velikosti pouzdra nebo teplotního rozsahu, stejně jako objednání bezplatných vzorků. S využitím stejného nástroje lze dokonce upravit i dvě výstupní frekvence generátoru taktu DSA2311 s dvojím výstupem.

Zatímco díky konfigurátoru zákazníci obdrží vzorky mezi dvěma až pěti dny, na základě TimeFlash 2 Field Programming Kitu již mohou „prázdné“ oscilátory programovat, definovat přitom vlastní frekvenci a také v řádu sekund zajistit ověření návrhu. K naprogramování Flash přímo na počítači uživatele postačí zapojit kit k portu USB. Nástroj u standardních oscilátorů a jejich frekvence dále podporuje měření přesnosti, včetně výkonové spotřeby, stejně jako vyhodnocení velikosti proudu nebo stability.

Nadešel čas pro změnu

Během uplynulých dvaceti let se pro výrobce automobilů stala otázka spolehlivosti mnohem větším zdrojem starostí než kdy dříve. Nejvyšší míry spolehlivosti dosahují na desce plošného spoje integrované obvody, zatímco další součástky, včetně krystalových oscilátorů, již tuto úroveň nepřekročí. Oscilátory založené na MEMS naproti tomu zvyšují svou spolehlivost až na úroveň IO, což je ve světě automobilového průmyslu rozhodně dobrá zpráva.

S rozvojem aplikací typu autonomního řízení bude vyžadována nejvyšší možná spolehlivost a řešení oscilátorů vystavěných na MEMS se tak pro dodavatele stává pádnou volbou. Pokud se ale na cestě od krystalových oscilátorů směrem k MEMS přesto vyskytnou nějaké pochybnosti, bude to právě rostoucí stabilita kmitočtu, úspora místa, teplotní charakteristiky nebo odolnost vůči nárazům či vibracím, co nakonec nakloní misky vah ve prospěch oscilátorů s mikroelektromechanickými systémy. Novou technologii oscilátorů s MEMS proto z těchto důvodů nasazuje stále více výrobců z oblasti automobilů.