O aditivní výrobě (Additive Manafucturing) se mluví již delší dobu, ale teprve v posledních letech se ukazují praktické možnosti jejího využití i v odvětví elektroniky, a to pod termínem Additively Manufactured Electronics.

Aditivní výroba obecně představuje technologii, při které vzniká výrobek postupným přidáváním jednotlivých vrstev materiálu na sebe. Jedná se tedy o obrácený postup ke klasickým výrobním procesům, při kterých se konečného tvaru a rozměru výrobku dosahuje naopak ubíráním materiálu (obrábění, řezání, frézování, vrtání atd.).

Na principu aditivní výroby jsou založeny 3D tiskárny, které skutečně tisknou vrstvu po vrstvě, přičemž materiály jednotlivých vrstev mohou mít různé vlastnosti. Není to ovšem jediná možnost, jak vytvořit konečný produkt, protože další vrstvy materiálu lze přidat například svařováním, plátováním, pokovením a dalšími technologickými postupy. V případě výroby elektroniky se ale zdá, že největší perspektivu využití má právě 3D tisk.

Zatím je bezesporu nejdále při výrobě elektroniky pomocí 3D tisku izraelská firma Nano Dimension [1], která dodává zařízení DragonFly LDM (Lights-Out Manufacturing). Zdá se, že Nano Dimension záměrně nepoužívá výraz 3D tisk elektroniky nebo 3D tiskárna, ale mluví o Additively Manufactured Electronics, aby odlišila své výrobní zařízení od běžných 3D tiskáren.

Zatímco 3D tiskárny jiných výrobců [2] mohou zhotovit jednostrannou či oboustrannou desku plošných spojů tiskem vodivého inkoustu na dodanou podložku, zařízení DragonFly LDM je schopné vyrobit vícevrstvé desky kompletně, včetně prokovených otvorů a pasivních embedded součástek. Základem zařízení je sice velmi přesná 3D inkoustová tiskárna, ta je ale schopná tisknout jak potřebný dielektrický, tak i vodivý materiál současně. S každou nanesenou vrstvou tak vzniká jak izolační podložka, tak i vodivé propoje (spoje, pokovení otvorů) a otvory, ať už pokovené, nebo ne. Nanášený inkoust je při tisku současně vytvrzen UV světlem, takže tisk desky je nepřetržitý.

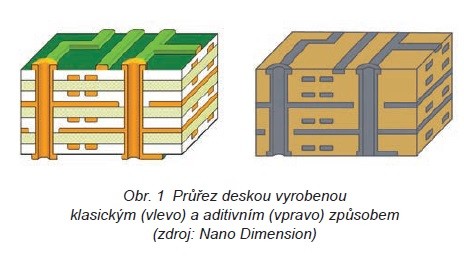

Na obr. 1 je vidět rozdíl mezi vícevrstvou deskou vyrobenou klasicky a aditivním způsobem. Zatímco klasická desky sestává z několika vrstev jader desky a prepregu, deska vyrobená aditivně je prostoupena pouze jedním dielektrickým materiálem. Odpadá celý proces klasické výroby (přenos motivu na desku, leptání, vrtání, laminování, dodatečné elektrické nanášení mědi atd.). Za povšimnutí stojí i provedení spojů na horní a spodní straně desky – zatímco u klasické desky vyčnívají plošné spoje nad povrchem obou stran, u desky vyrobené postupným nanášením vrstev jsou vrchní strany spojů v rovině s povrchem desky. Nepájivou masku lze v případě potřeby také tisknout.

Aditivní výroba desek s sebou přináší celou řadu výhod. Spoje mohou mít libovolné tvary a rozměry, což je užitečné zejména u mikrovlnné elektroniky. Rovněž deska, jako podložka pro součástky, není tvarem omezena, dokonce ani prostorově. Pájecí plošky mohou mít jakékoliv uspořádání a mohou tak být vytvořeny i na svislých stěnách či po obvodu desky. Nabízí se možnost vytvořit desky s otevřenými dutinami pro položení integrovaných obvodů na vnitřní vrstvy, případně položení dvou součástek nad sebou (menší níž, větší nad ní), tzv. Stacked ICs (obr. 2). Nanášením jednotlivých vrstev lze vytvořit na povrchu i uvnitř desky pasivní součástky, jako jsou cívky, filtry, planární transformátory, senzory, kondenzátory atd. Maximální počet vrstev desky jde až k číslu 50, což je pro klasickou výrobu nepředstavitelné.

Společnost Nano Dimension vyrábí jak zařízení DragonFly, tak i potřebné inkousty. Důležité je, že vlastnosti inkoustů, ať už dielektrických, nebo vodivých, jsou blízké vlastnostem materiálů používaných na deskách plošných spojů vyráběných klasickým způsobem. Nové polymerové materiály používané pro tisk dielektrika mají nízkou dielektrickou konstantu a některé z nich dokonce mohou mít i polovodičové vlastnosti, které lze podle potřeby modifikovat. Vodivý inkoust je založen na nanočástečkách stříbra.

Výroba desek aditivním způsobem nachází své uplatnění zejména při prototypové výrobě, kdy je možné funkční vzorek velmi rychle vyrobit a hned ho také odzkoušet. Vývojářům se přitom otevírají nové možnosti v konstrukci desek, které při klasické výrobě zatím nebyly možné.

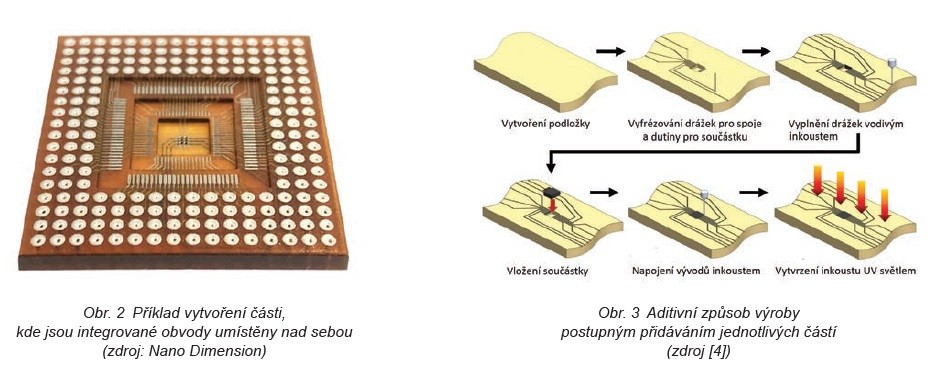

Pod aditivní výrobu elektroniky patří ovšem i jiné způsoby, jako je například postupné přidávání částí do desky, které je popsáno v článku [3]. Schéma tohoto procesu je na obr. 3. Do podložky, která může být vyrobena například 3D tiskem, se vyfrézují drážky pro plošné spoje a dutina pro uložení součástky. Drážky spojů se potom dispenzním zařízením vyplní vodivým inkoustem a do otvoru se vloží součástka. Vývody součástky se napojí na již vytvořené plošné spoje, opět vodivým inkoustem. Ten se nakonec vytvrdí UV světlem. Pochopitelně, že takto vytvořenou vrstvu lze doplnit o další, např. o vrstvu s odvodem tepla pro chlazení, stínicí vrstvu apod. Postupným doplňováním dalšího a dalšího materiálu vzniká finální podoba produktu. Takto například postupovala americká kosmická agentura NASA při vývoji a výrobě velmi náročných částí elektroniky, které nebylo možné vyrobit jiným způsobem.

Aditivní způsob výroby elektroniky je jistě zajímavý, protože přináší vývojářům zařízení nové možnosti. Z více způsobů výroby je zatím nejpropracovanější 3D tisk na zařízení DragonFly od společnosti Nano Dimension, které je již nabízeno pro komerční použití.