Technologie povrchové montáže – jaký je současný stav

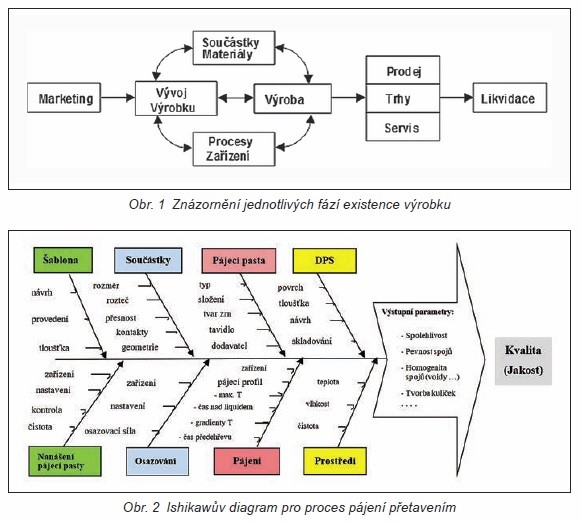

Technologie povrchové montáže (SMT) se stává nejrozšířenější a dnes již běžný způsob osazování DPS, a tím i výroby elektroniky. Právě z pohledu výroby na ni lze pohlížet z několika hledisek, z nichž dvě základní jsou technický a naproti tomu ekonomický přínos. Na první pohled by se mohlo zdát, že technické a ekonomické ukazatele stojí proti sobě, to znamená, že čím vyšší technická úroveň, tím vyšší náklady. To ale nemusí zcela platit v případě, že se zvolí v procesu vzniku nového výrobku na všech manažerských úrovních optimální řešení založené na odborném rozhodování. Proces vzniku a existence každého elektronického výrobku lze rozčlenit do několika fází, jak je patrné z obr. 1.

Při pohledu na obr. 1 si lze uvědomit, že v oblasti vývoje a výroby elektronických bloků (např. osazených DPS) je nutné učinit celou řadu rozhodnutí, kde se nabízí různá řešení. To se potom promítne jak do vlastností a parametrů výrobků, tak do vynaložených nákladů. Výběr optimálního řešení je v důsledku technologické integrace stále složitější, neboť zde působí nespočet vlivů, jak řízených, tak náhodných, které se mohou navíc navzájem ovlivňovat. To vše má přímý dopad na technickou i ekonomickou úroveň. Zjednodušeně řečeno vývojář musí mít přehled nejen o zařízeních a součástkách, ale i o materiálech a procesech využívaných ve výrobě a musí pro ně stanovit potřebné parametry. A výrobní technik či technolog musí znát totéž, a navíc musí zajistit výrobky splňující deklarované parametry. Současně je zde požadavek na minimalizaci nákladů, což souvisí s dobrou výtěžností.

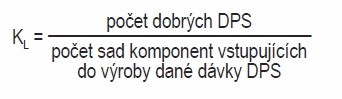

Vyhodnocování úrovně výroby DPS lze realizovat s pomocí různých nástrojů. Nejčastěji používaný ukazatel je sledování ppm výroby, jež se vypočte na základě vztahu:

Tento ukazatel však nemusí plně vystihovat ekonomickou situaci dané výroby, a proto je výstižnější stanovení efektivity výroby na základě koeficientu lomu KL, který lze vypočítat následovně:

Čím nižší je potom KL, tím horší a také nákladnější je výroba. Samozřejmě, že ideálním případem je koeficient lomu 1, tedy výroba bez zmetků (zero defect), což je však spíše přání než realita. Přiblížit se co nejvíce hodnotě 1 vyžaduje nemalé odborné znalosti v celé oblasti vývoje a výroby a také dobrou spolupráci s dodavateli materiálů, součástek i zařízení.

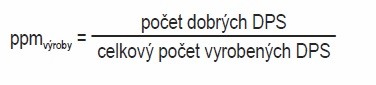

Pro představu je uveden na obr. 2 Ishikawův diagram pro proces pájení přetavením vyjadřující závislosti mezi v procesu působícími osmi hlavními faktory a výstupními parametry. Přitom každý z osmi faktorů má několik proměnných, přičemž je třeba si uvědomit, že každý výstupní parametr může být závislý na několika těchto proměnných.

Zde je dobře patrné, kolik různých faktorů v procesu působí, a proto neexistuje jednoznačné řešení, pouze možnost každý proces optimalizovat. Např. pájecí profil a jeho proměnné můžou souviset s typem použitého tavidla, s typem součástek apod. A právě dokázat optimálně nastavit celý technologický proces vyžaduje co nejdůkladnější znalosti, potřebné vybavení a správné nástroje, jako je např. faktorová analýza sloužící pro optimální nalezení kombinace hodnot různých faktorů.

Zde je třeba na závěr připomenout význam neustálého vzdělávání a nabývání nových znalostí, kde forma výměny zkušeností, odborných konzultací a brainstormingu je nezastupitelná. K tomu slouží především konference, workshopy, semináře apod. zaměřené na příslušnou tematiku, kde přednáší experti s praktickými zkušenostmi a účastníci tak mohou diskutovat své problémy a vyměňovat si vzájemně zkušenosti.

Například jedna z těch nejhodnotnějších je 21. evropské kolegium o elektronických technologiích pořádané pod názvem „Surface Mount Technology – State of the Art – Fertigung heute“ ve dnech 21.–25. března 2018 na Mallorce německým konsorciem TBB.

Akce se koná pod záštitou světového experta v oblasti pájení dr. Hanse Bella ve spolupráci s firmami ASM Assembly Systems GmbH & Co. KG, ASYS Group ASYS Automation Systems GmbH, Balver Zinn Josef Jost GmbH & Co. KG, Christian Koenen GmbH, Kolb-Cleaning Technology GmbH a Rehm Thermal Systems GmbH. Další informace naleznete na http://ee-kolleg.com/.